1.6 搅拌装置与传动装置的设计

根据研究[8]指出搅拌流场是决定PVC性能的主要因素,搅拌釜是通常物质反应器的系统,反应器中的流体流动由桨叶所诱导,搅拌流场是由循环流量和剪切强度组成。循环流量对于传热和水油的分散与混合起着重要的作用;剪切强度主要由搅拌器和釜内挡板的相互作用提供,为悬浮液中的物质之间提供传质并且使悬浮VCM液滴提供破碎和聚集的能量。

搅拌器的选型主要根据搅拌目的、物料粘度和搅拌容器的容积大小决定,选用时除满足工艺要求外,还应考虑功耗低、操作费用省,以及制造、文护和检修方便等因素。根据郭灵等人[9]在50m3PVC 糊树脂反应釜的设计与开发的研究中对搅拌系统的设计,该釜的搅拌系统采用上传动结构,由电机、减速机、机架传动轴、联轴器、机械密封、搅拌轴、搅拌器等组成。减速机采用空心轴式蜗轮蜗杆减速机,传动轴从减速机空心轴伸入,通过联轴器与密封轴连接。搅拌轴在满足传递扭矩的基础上尽量降低成本,设计时采用了空心轴。搅拌器为板式搅拌器,其特点是在低速运行时能得到很大的传热膜系数。

根据研究[10],对叶片的长宽度比对流场的影响做了具体分析,通过研究固定的叶片长度与不同的宽度、固定的叶片宽度与不同的叶片宽度两种情况,得出结论:尺寸长宽比是影响表面压力发生在槽挡板和叶片的操作过程中的主要因素,随着槽的长度变的越来越大,它将与压力值成正比。在标准桨叶的基础上,可以对桨叶进行改造设计,使其在平均速度、湍流动能、电力消费和混合时间等方面具有优势。

搅拌装置与传动装置作为反应釜的主题部分,其设计与零部件的选型至关重要。结合以上设计,再对反应釜的其他附件做出设计选型,包括人孔或手孔、视镜、接管、支座等。本文的下一部分将给出具体的设计方案。

2 总体设计方案

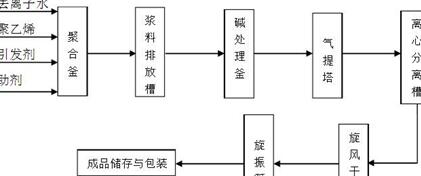

图2.1为生产聚氯乙烯的工艺流程,聚氯乙烯反应釜作为生产聚氯乙烯的主要容器,在加入去离子水、聚乙烯、引发剂和助剂后,靠釜内的搅拌装置进行搅拌,配合夹套的冷却作用,后进入下一步工艺。

图2.1 生产PVC工艺流程

2.1 原始条件及数据

任务书给定工艺条件:罐内为聚氯乙烯,罐内设计压力1.31MPa,设计温度149℃,装料容积98m3。夹套为半管式,介质为蒸汽,设计压力1.14MPa,设计温度149℃。具有搅拌传动系统。

2.2 设计方案及内容确定

2.1.1 筒体和夹套的总体设计

根据已知工艺条件及公式,可计算筒体的几何尺寸,根据查阅国家标准,可确定封头形式。下一步可根据筒体的尺寸,确定夹套的几何尺寸,同时,还应考虑筒体与封头的连接方式。图2.2为聚氯乙烯反应釜的基本结构。 120m3聚氯乙烯反应釜的设计+CAD图纸(4):http://www.751com.cn/huaxue/lunwen_22624.html