16

5.3 漏液的验算 16

5.4 液泛验算 16

6 筛板精馏塔工艺尺寸汇总数据 17

参考文献 17

致 谢 19

甲醇-乙醇分离过程筛板精馏塔设计引 言

化工分离设备中精馏塔是不可缺少的一类塔器,在药物研究、精细化工、炼油等各个领域的混合物系的分离中都有广泛应用[1]。精馏塔一般分为填料塔和板式两类[2]。因为板式塔具有纵多优点,比如其结构简单、成本便宜、容易放大[3]等,所以经常在生产活动中被利用。而板式精馏塔又分筛板式、泡罩式、浮阀式,目前国内以筛板精馏塔为主[4]。设计精馏塔是一项精细的设计活动,一般由专家合作完成[5]。筛板式精馏塔也有缺点,若设计和操作不当容易发生漏液现象[6]。一个完整的板式精馏塔塔主要是由圆柱形塔体、溢流装置、冷凝装置、再沸器、及气体进出口管和液体进出口管部件组成[7],本设计是考虑到板式塔的优点而设计的筛板精馏塔,包括对各个部件做出选择并给出合理的工艺尺寸,最终设计出更合理的筛板精馏塔。

1 设计任务及内容

1.1 设计任务

(1)原料液含甲醇80 %(质量分数),含乙醇20 %。

(2)馏出液含甲醇不低于99.5 %,残留液含甲醇不高于2 %。

(2)年处理量3.0万吨料液,年工作时间8400小时(24 h/天,350 d/年)。

(4)冷却水的温度要求为进口34.5 ℃,出口46.5 ℃。

(5)进料状况采用接近泡点进料,q取0.7,操常压操作。

1.2 设计内容

(1)设计方案及流程。

(2)精馏塔物料衡算。

(3)精馏塔工艺条件等有关计算。

(4)塔板有关尺寸和塔板数目计算。

(5)塔板的流体力学计算。

(6)塔体工艺尺寸有关计算。

1.3 流程示意图和流程说明。

(1)流程示意图

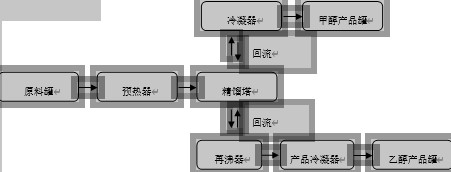

图1:流程示意图

(2)流程说明

第一步:甲醇-乙醇的混合物料液进入原料罐,停留一段时间后,再输送到原料预热器,在里面加热到接近泡点温度。第二步:料液从进料口进入到塔体中。由于已经被预热,混合物中既有气相,又有液相,此时原料混合物就被分离了,气相在塔中上升,液相在塔中下降。气相上升到塔顶上方的冷凝器中,气相部分被降温到泡点,液相部分则进入到塔顶产品冷却器中,被冷凝后进入甲醇的产品罐中,而其中的气态部分又回到塔中,这个过程就被称为回流。第三步:液相中的一部分就从塔底进入到塔底的产品冷却器中,另一部分则进入到再沸器中,在再沸器中被加热到一定温度又回到塔中。精馏塔中的混合物系就这样不断重复上述过程。完成甲醇-乙醇二元混合物系的分离,最后得到产品甲醇。

1.4 相关工艺流程设计

(1)加料方式:精馏塔中加料选择泵直接加料,安装方便且结构简单。

(2)塔顶冷凝方式:甲醇与乙醇不反应,且容易冷凝,所以该塔用全凝器且水做冷凝液。

(3)回流方式:设计中处理量大,塔板数多且塔较高,所以回流冷凝器不宜塔顶安装,故可采用强制回流。

(4)操作压力:常压下甲醇-乙醇的相对挥发度较大,因此在常压下也较易分离,故设计中采用在常压下精馏。 年处理量3万吨甲醇-乙醇分离过程筛板精馏塔设计(2):http://www.751com.cn/huaxue/lunwen_42448.html