1.2.4浸锡

浸锡工艺有很突出的一点优势在于目前的所有焊料都是以锡作为基础,所以锡层就可以和所有的焊料都匹配。但是以前经浸艺处理的PCB经常产生锡须,锡的迁移和锡须会使焊接过程的可靠性不足,因此浸锡工艺的普及受到了限制。后来因为有机添加剂在浸锡溶液中的加入,使锡层呈现颗粒状结构,避免了之前的问题,而且还具有较好的可焊性和耐热性。浸锡工艺形成的铜锡金属间化合物比较平坦,这使得浸锡具有和热风整平一样良好的可焊性,而且避免了热风整平的焊面不平的缺陷,也避免了化镍浸金的金属间的扩散问题。目前浸锡的主要缺陷是浸锡板的储存时间较短。

1.2.5有机保焊剂

有机保焊剂是通过选择性地在PCB板的新鲜铜表面沉积一层有机保焊膜,避免PCB在SMT/SMD之前铜面因氧化而导致的上锡不良。这层有机膜会在SMT/SMD过程中被助焊剂溶解掉,新鲜铜面随之暴露出来,金属锡从而可以轻而易举地在铜表面展开并且结合。OSP有机保焊剂工艺的具体优缺点如下。

OSP技术的优点:

(1)有效保护了铜面,防止氧气渗入导致铜的氧化,使铜面保持很好的可焊接性;

(2)与各种焊膏、助焊剂的兼容性都很好;

(3)工作稳定性好,工艺流程简单,槽液文护方便;

(4)成本较低,经济效益好;

(5)溶液不含有难处理的有机溶剂,绿色环保,废液的处理较为简单;

OSP技术的缺点:

(1)因为OSP在铜面形成的膜很薄,很容易被损伤,因此处理时需要十分小心;

(2)同样由于OSP膜层薄,而且无色透明,肉眼较难辨别它成膜质量的好坏;

(3)因为OSP膜本身不导电,无法用于处理一些需要高导电性的表面;

(4)在除去OSP膜时,如果膜层较厚,就对助焊剂的活性要求就高,否则可能存在残留,影响焊接品质;

(5)PCB板经过OSP处理之后,需要真空包装放置,避免接触高温和强酸;

1.3有机保焊剂的发展

在OSP之前经常使用的是一些含活性树脂或松香的涂覆式预焊剂(preflux)。以前的PCB领域通常称为“整面处理”,是在PCB上涂覆一层物理性的有机保护膜。后来美国乐思公司首先利用了唑类物质与铜面直接发生反应,生成“有机络合物”的化学性保护膜。这与使用松香类预焊剂的成膜原理不完全一样,但是对铜的保护可焊性的效果很相似,因此后来将使用松香的方法归为OSP的早期方法。乐思公司利用唑类物质使铜面保持可焊性的技术,就是广为使用的产品Entek。这种OSP经过多年的发展磨练,相对于最早的产品已经有很大的改善,未来可能成为无铅焊接为主流的时代中最主要的表面处理工艺[17]。

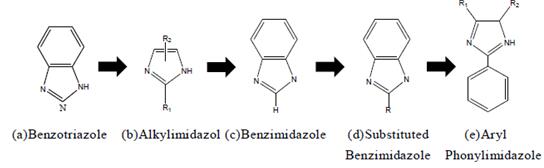

OSP膜层的性能主要取决于OSP中所使用的主成膜物质,因此,主成膜物质咪唑类化合物的演变历史就代表了OSP产品的发展历程,目前已有五代OSP,如图1-1所示,后面将依次进行介绍[18-22]。

图1-1 不同世代OSP的主成膜物质的化学结构图示

1.3.1苯并三氮唑Benzotriazole(BTA)类,第一代

在早期的组装焊接过程中,多用的是松香类的材料来保护印刷线路板上的铜面,以防止氧化,且其一般被称为预助焊剂。但是松香类的预助焊剂所使用的溶剂在健康、环保、安全方面都有缺陷,而且可进行的加热循环次数有限,能承受的最高加热温度也比较低。于是,第一代的基于BTA的水溶性OSP被研发出来。BTA是一种简单的咪唑类化合物,通过共用其五元环中氮分子的电子对与表面铜相连接。BTA的优点是易溶于水,因此,不需要使用溶剂,制造商就可以更严格地控制OSP工艺。BTA与铜反应形成的膜非常薄,通常为50-75埃。显然,这么薄的膜只可以短时期内最大程度地减弱空气中氧气对金属铜的渗透。同时BTA本身受热分解温度较低,该类OSP的耐热性较差,无法满足焊接需求。事实上,如果使用BTA基的OSP,应该在当天之内就进行焊接操作。 精细铜表面耐温抗氧化剂的研究(3):http://www.751com.cn/huaxue/lunwen_10245.html