膜分离技术的核心部分是膜本身,膜材料自身的性质和化学结构直接决定膜的分离性能[1]。有机高分子膜由于制备工艺相对简单,同时不需要高温高压处理,且价格更为便宜因此现在应用的膜材料多为有机高分子膜。有机膜材料的选择需要满足以下几个要求:有效膜厚度小,开孔率高,过滤阻力小;惰性、不吸附溶质、不易堵塞、不易污染;稳定性好,耐高温、耐酸碱,使用寿命较长[2];通过纯水的简单清洗易恢复透过性能;

1.1 超滤膜概况

1.1.1 超滤膜简介

超滤是介于微滤和纳滤之间的一种膜过程,属于压力驱动型膜分离技术[1],平均孔径在3-100nm之间。超滤技术是一种膜分离技术,它能够对溶液进行分离、净化、浓缩。20世纪60年代,分子量级的提出,是现代超滤的开始;70年代到90年代是超滤技术高速发展时期;90年代以后,超滤技术开始趋于成熟。我国对该项技术的研究起步较晚,70年代还处于研究期间,直到80年代末,才开始进入工业化生产及应用阶段[3]。

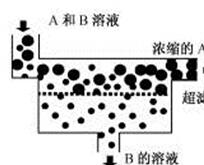

一般认为超滤膜分离机理是“筛分”过程,如图1.1,即超滤过程中溶质的截留可分为在超滤膜表面的机械截留(筛分)、在膜孔中停留而被去除(阻塞)、在膜表面及孔内的吸附(一次吸附)三种方式,与之对应的是三个数学模型即基本模型、阻塞迁移模型和表面力一孔流动模型[4-8]。但若是仅用筛分机理来解释超滤现象是很不完善地,因为在有些情况下,超滤膜表面的化学特性能对截留起到决定性的作用。所以较为全面的解释是,在超滤分离过程中,膜的孔径大小和膜表面的化学特性等将分别起着不同的截留作用。

图1.1 超滤膜分离机理

可以用来制造超滤膜的材质很多,包括:聚偏氟乙烯 (PVDF)[9-11]、聚醚、聚丙烯 (PP) [12]、聚乙烯醇(PVA) [13]、聚丙稀腈(PAN)[14]、聚氯乙稀(PVC) [15]等。90年代初,聚醚砜类材料在商业上得到了应用;而在90 年代末,应用性能更优良的聚偏氟乙烯所制备的超滤膜开始被广泛地用于水处理行业。因此聚偏氟乙烯和聚醚砜成为目前使用最广泛的超滤膜材料。

1.1.2 超滤膜的制备

超滤膜的制备方法有很多,包括烧结法、拉伸法、径迹蚀刻法、相转化法、溶胶—凝胶法、蒸镀法和涂敷法等[16],其中相转化法根据改变溶液热力学性质方式的不同又可分为以下几种:温差凝胶相转化法、溶剂蒸发相转化法、气相沉积相转化法和浸入沉淀相转化法。制备工艺最简单、应用最广泛的一种方法是相转化法中的浸没沉淀相转化法[17]。

浸没沉淀法又称浸没凝胶法(L-S相转化法),它的原理是将铸膜液浸入凝固浴中,高分子聚合物不溶于凝固浴,会在界面快速析出从而形成较薄的致密层,这样就影响了下层膜孔的形成,铸膜液中的成孔剂会在铸膜液中自然下沉形成孔道,增大了膜通量,这种外密内疏的结构就是膜的结构。

L-S相转化法制膜可分为3步:(1)将聚合物、成孔剂溶于溶剂中,搅拌均匀至澄清作为铸膜液。(2)用刮膜机将经静置脱泡后的铸膜液刮制成具有一定厚度的膜层。(3)在空气中停留一定时间,将膜浸没在凝固浴中,使液相的膜表面在其中凝胶固化。

1.1.3 超滤膜的污染及防治

超滤膜技术虽然已经成功地实现了产业化,但在实际的应用过程中仍然面临着许多的挑战。大多数的工程材料具有疏水性,用它们制成的超滤膜表面也都呈现较强的疏水性,在实际应用过程中,膜表面由于疏水性无法与水形成氢键作用,疏水溶质接近膜表面是个增熵自发过程[18],容易造成膜污染。膜污染指的是溶液中的微粒、胶体或者溶质大分子物质与膜接触时发生物理、化学、生化或机械作用,吸附在膜表面或沉积在膜孔内,同时微生物在膜表面积累造成膜孔径变小或堵塞,使膜出现通量与分离特性大幅度降低的现象[2]。其表现为:膜通量随时间不断衰减、膜两侧压差和通过膜的压降逐渐加大、截留率下降,污染严重时会导致过滤过程难以继续进行[19]。 改性磺化聚醚砜超滤膜的制备及其在废水处理中的应用研究(2):http://www.751com.cn/huaxue/lunwen_13837.html