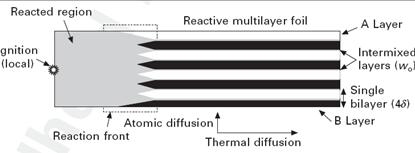

图1.1 含能复合薄膜结构和自蔓燃烧反应示意图

如图1.1所示,在制备含能复合薄膜的过程中会形成预反应层,A、B和两个预混层厚度之和为一个调制周期,A和B的厚度之比为调制比。当受到外界能量激发后,薄膜之间发生化学反应,释放出反应热,热量会传递到复合薄膜的未反应区域,引起更多的复合膜发生反应。如果反应区产生热量大于散失热量,包括传递到未反应区的热量,复合薄膜就会发生自蔓燃烧反应。如果反应区产生热量小于散失热量,燃烧反应就会熄灭。当A和B的厚度小于100nm,其反应机理基于薄膜分子间的相互扩散作用,又称为纳米含能复合薄膜或亚稳态分子间复合薄膜。纳米含能复合薄膜具有结构致密、扩散距离短、接触面积大等特点,从而减小了反应物之间的扩散距离,提高了反应速率和热释放速率,可获得1000~3000K的瞬时高温,反应波传播速度可达100m/s,在强约束条件下还可以形成冲击波[1-7]。

Al/CuO含能复合薄膜具有高能量密度和较好的机械性能,可以采用机械加工和磁控溅射等方法制备。磁控溅射属于微细加工技术,可以实现将含能复合薄膜与微电子器件和MEMS(micro-electro-mechanical system,微机电系统)集成制造[8]。目前,含能复合薄膜作为可控的局部高温热源,已经应用于微电子器件焊接以及复杂电子器件微观结构的成型等领域。

1.2 国内外研究现状

1.3 本论文研究内容

根据以上分析结合本文研究目的,本论具体研究内容如下:

(1)本论文以CuO薄膜作为半导体面,Al薄膜作为金属面,设计Al/CuO肖特基结换能元芯片,首先要利用霍尔效应测试仪,对CuO薄膜的导电类型、载流子浓度、电阻率和霍尔迁移率进行测量。

(2)探索Al/CuO肖特基结换能元的制备方法与工艺流程。

(3)对设计制备出来的Al/CuO肖特基结换能元芯片进行电性能测试和表征。

2 Al/CuO肖特基结换能元芯片的设计与制备

2.1 CuO薄膜的半导体性能测试

利用霍尔效应测试仪,对薄膜的导电类型、载流子浓度、电阻率和霍尔迁移率进行测量,原理如图2.1所示。

图2.1 霍尔效应测试原理图

测试CuO薄膜样品尺寸为3mm×7mm,多个样品测量取平均值,得到薄膜的导电类型为P型半导体,电阻率约1.34Ώ.cm,载流子浓度约1.87×1017cm-3,霍尔迁移率为24.8cm2.V-1.s-1。其中明确半导体的导电类型可以确定金属与半导体接触形成的肖特基结的内置电场的电流方向。载流子浓度是确定半导体导电能力的重要指标。常规的半导体如Si、Ge的载流子浓度分别为1.5×1010cm-3和2.4×1013cm-3,从测得的CuO薄膜数据来看,CuO的半导体导电性较强,这结果表明当金属与半导体形成的肖特基结被击穿之后,薄膜直接依然有较好的导电能力。

使用荷兰FEI公司生产的Sirion2000型FESEM以及俄罗斯生产的Solver P47型AFM对薄膜表面生长状况进行分析 Al/CuO肖特基结换能元芯片设计与制备方法研究(2):http://www.751com.cn/huaxue/lunwen_19303.html