(2)对各种材料的成型、加工及形变强化具有很强的适应性;

(3)可以发展成为一种将挤压工艺与热处理相结合在一起的新的强化工艺;

(4)静液挤压技术的工业化设备技术含量高,可进行不同规模的工业化装备。

1.2本课题研究的主要内容

(1)本文采用了挤压轴挤压液体,液体作用锭坯的挤压方式。

(2)对挤压筒采用了层间充压的挤压筒结构,提高了挤压筒的弹性极限。

(3)对挤压轴进行了稳定性分析,刚强度校核,对后梁进行了强度校核。

(4)在三梁四柱的设计过程中对张力柱采用预应力结构来减小形变,将形变量减小到了1mm以下,提高了张力柱的刚度。

本文对静液挤压机的主要构件进行了分析和设计,研究的主要结构包括模具、挤压筒、挤压轴、张力柱、前梁、后梁以及主油缸等。

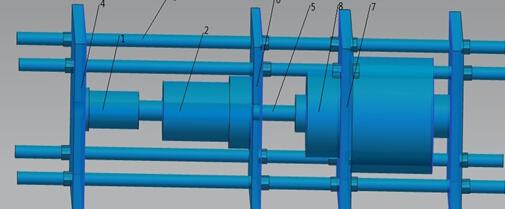

图1.1静液挤压机结构示意图

1-模具;2-挤压筒;3-张力柱;4-前梁;

5-挤压轴;6-动梁;7-后梁;8-主油缸

从图1.1可见,机架是一个密封的承压构件,由前梁4、动梁6及四根张力柱3构成。

模具1,与挤压筒配合,对坯料进行加工。

挤压筒2,用来装置锭坯,是一个承受高压的容器。

张力柱3,用来承受挤压机工作时的张拉力,采用预应力结构。

前梁4、后梁7,都是挤压机的主要受力构件之一。

挤压轴5,传递挤压力给挤压筒里液体的传力构件。

下面将对静液挤压机的一些构件进行结构的分析和强度的校核。

2.5000KN金属静液挤压机挤压模具

2.1模具的选择要求

人们为了促进挤压技术的发展,提高模具寿命,各国对模具结构进行了广泛的研究,研制成功了多种新型结构的挤压模具,如舌型模、前室模、导流模、可卸模、宽展模等[9]。

在模具设计时,需要考虑下列因素[10]:

(1) 孔径的尺寸和形状;

(2) 挤压速度,并由此来确定挤制所必要的尺寸;

(3) 在多孔模挤压时,模孔和模孔间的相对位置,应使金属流尽可能均匀;

(4) 在挤压时,作用在金属上的最大单位压力,从而计算模具的应力及其变形量;

(5) 模具的工作温度。

2.2模具的结构

挤压模具的设计对金属挤压成形来说是十分重要的部分,它不但决定着挤压力的大小,挤压金属制品的质量,更是挤压工艺过程能否能够成功实现的关键。

通过分析和计算,本文主要介绍了两种温静液挤压模具的设计方案,

第一种方案如图2.1所示,这种方案属于穿孔针式模具结构,需要穿孔工序事先对实心还料穿孔,将特定外形的穿孔针穿入还料进行挤压,用于控制挤压管材的内径,穿孔针有固定和随动之分。这种方案的优点是结构简单,易于实现。缺点:

(1)当内压力过大时,管状坯锭有可能被镦粗,挤压完成后,需手工取出工

件;

(2)在挤压前是无论是经过镗孔的棒料还是空心的铸锭都需要对内孔进行修整;

(3)为了便于挤压和随后将芯杆由挤压管材中取出,通常要求有一个小的锥度。

第二种方案如2.2所示,第二种模芯结构模具,采用模芯和外模配合使用的方式,改变了外压缩区的形状,与模芯形成了坯料的塑性流动腔,再经由定径带成形。这种方案的优点是毛坯采用的是实心的棒料,挤压前只是略加修整即可,而且可以实现自动卸料,比较方便。缺点是: 5000KN静液挤压机设计+文献综述(2):http://www.751com.cn/jixie/lunwen_10924.html