(3)取样臂具有机械防冲击性能。

该取样设备运动机构设计需满足以下条件:

①取样过程:取样→翻腕倒料→停留→重复取样,铁铲停留在传输皮带和样品箱中间;

②取样周期10~120s,可任意设定,每次取样动作完成时间3~10s;

③传输皮带宽度80cm,取样铁铲运动半径65cm。

1.2.3 课题的主要任务

本课题将要完成的主要任务如下:

(1)本课题设计机械手为专用机械手,因此只适用于本课题;

(2)选取专用机械手的座标型式和自由度;

(3)设计出自动取样机械手的执行机构并绘制其装配图;

(4)气压传动系统的设计;

本课题将采用气压传动系统作为机械手的驱动装置,包括气动元器件的选取,气动回路的设计,气压传动原理图的绘制。

(5)机械手的控制系统的设计

本设计专用机械手拟采用可编程序控制器(PLC)对机械手进行控制,因此将要选取PLC型号,根据机械手的工作流程编制出PLC程序,并画出梯形图。

2 摆臂机构的选择

2.1 可实现摆臂机构分析

本设计自动取样机要求执行机构在一定的角度内作往复的摇摆运动。常见的可实现摇摆动作的机构有四杆机构、转动摇杆机构、凸轮机构以及PLC控制。对各机构的分析如下:

2.1.1 铰链四杆机构

铰链四杆机构是一种常见的传动机构,其刚性构件全部由低副连接而成,因此它不需要另外的装置来保证运动副的接触。另外铰链丝杆机构及其演变形式结构简单、制造方便,兼之单位面积压力小,使用寿命长,因此在工程中应用较为广泛。[2]铰链四杆机构根据其两连架杆的运动形式不同,可分为曲柄摇杆机构、双曲柄机构、双摇杆机构,本设计的输出为往复的摆动,而要求的输入运动为整周转动,因此上述机构中满足此运动要求为曲柄摇杆机构,其机构简图见2-1。

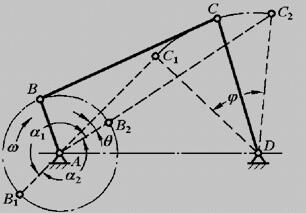

图2-1 曲柄摇杆机构示意图

图2-1中,杆AB最短杆,即曲柄,作为整个机构的输入端,杆CD作为输出端,其运动为本设计所需求的摆动。改变曲柄AB的长度(始终满足AB为最短杆),摇杆CD的摆角φ也相应改变。但是要完成整个取样周期,需要让取样铲有一定的停留取样时间,而单纯的曲柄摇杆机构难以实现取样铲的在某一位置上的停留动作,这也是曲柄摇杆机构在此运用上的局限性,难以实现本课题“取样→翻腕倒料→停留→重复取样,铁铲停留在传输皮带和样品箱中间”这一设计要求。

2.1.2 摆动摇杆机构

摆动导杆机构是曲柄摇杆机构的主要演变形式之一,它将曲柄的旋转运动转换成为导杆的往复摆动,其结构运动简图见2-2。

2-2 转动摇杆机构示意图

如图2-2所示,ABC为摆动导杆,要求曲柄的长度R小于机架长L。曲柄AB匀速转动时,导杆BC作往复摆动,摆角 ,θ为极位夹角。由图可知,正行程B2→B1转过的角度φ2显然小于反行程B1→B2转过的角度φ1。其函数关系式为:

φ1—θ=φ2+θ=180º

因此,转动摇杆机构具有急回运动性质,且AB始终与BC垂直,传动角始终为90º,压力角为0,故转动摇杆机构传力性能良好,常用于牛头刨床、插床和送料装置中。在工程应用中,R与L的比值一般不会超过0.5,因此导杆的摆角 不超过60º。[3]而本课题自动取样机械臂要求的摆角为90º,这也是摆动摇杆机构在本课题设计中有一定的局限性,因此也不予采用。 皮带输送铁矿粉自动取样器的设计(3):http://www.751com.cn/jixie/lunwen_11192.html