齿轮泵中的一对斜齿轮是最为关键的元件,由于螺旋角的存在,其啮合传动与直齿轮的啮合传动有所不同,对斜齿轮的参数选择合理与否将直接影响齿轮泵的最终性能[3]。斜齿啮合式低脉动齿轮泵可以代替市场上的大多数直齿齿轮泵,并且可以在很大的范围内代替其他形式的液压泵,这对于促进液压设备的技术提升具有长远的意义。

1.2 课题研究现状及发展趋势

1.3 斜齿齿轮泵简介

1.3.1 斜齿齿轮泵的工作原理

图1.1 斜齿齿轮泵工作原理示意图

一对参数相同的齿轮相互啮合,齿廓和泵体以及前后端盖形成密封的容积,将吸油腔与排油腔隔开。当两齿轮按图1.2所示的方向转动时,啮合点下侧的齿轮逐渐脱离啮合过程,使齿间密封体积增大,产生了局部真空,在大气压力的作用下,液体进入吸油腔。而啮合点上侧的齿轮处于进入啮合的状态,排油腔体积减小,液体被挤压出排油腔。当两齿轮连续转动时,便实现了齿轮泵的连续吸油和排油。

液压泵的工作必须具备以下的几点条件:

⑴ 工作腔的密封性能必须良好;

⑵ 工作腔必须保持与吸油腔与排油腔的隔离;

⑶ 工作腔的体积必须有由小到大,再由大到小的交替过程。

1.3.2斜齿齿轮泵的结构功能

齿轮泵的主要缺点之一就是容易漏油,典型的漏油点有两个啮合齿轮的啮合线处,齿轮侧面和齿轮泵的前后端盖处的间隙等。其中泄露最为严重的是齿轮和端盖之间的轴向间隙,这里的泄露面积很大,而泄露路程又很短。这就使得轴向间隙的选择变得很重要,间隙过大,漏油严重,容积效率降低。可是间隙也不能过小,如果间隙过小,齿轮端面和端盖之间的机械摩擦就会增加,这回降低液压泵的机械效率。所以轴向间隙的选择不许适当,具体情况要具体分析。

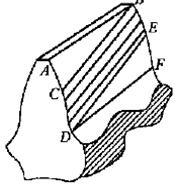

斜齿轮和直齿轮相比最大的不同点是多出了一个螺旋角。当一对直齿轮啮合时,齿面的接触线已经是全齿宽,而一对斜齿轮啮合时,齿轮接触线经过一个渐变的过程,先由短变长,然后由长变短,并最终脱离接触。斜齿轮的这种啮合特性,使得斜齿轮的啮合时间有所增加,从而间接的影响了重合度的大小。如图1.3所示,当一对齿的啮合线处于范围ABC内时,两啮合齿轮处在一个不完全齿宽的啮合状态,该区域的啮合状态下,尽管可以正常传动,但是没有将高压力室和低压力室有效的分开,形成的容积并不是互相完全隔开的。当一对齿的啮合线处于区域BCDE内时,两个齿轮的啮合齿宽是完全齿宽,在完全齿宽啮合状态下,这时两个齿轮不仅开一连续的传动,并可以将高压腔和低压腔完全的隔开,形成彼此不相通的密封容积。当两个啮合齿轮的啮合线处于范围EDF内时,两啮合齿轮又在不完整的齿宽状态下啮合,不能形成两个密封且互不相通的容积。从上面的分析可以看出,如果要求两个啮合齿轮既能连续的传动,同时也可以形成彼此不相通的密封容积,就要在前对啮合齿完全离开全齿宽啮合范围BCDE之前,后面两啮合齿轮的啮合线就要进入全齿宽啮合范围BCDE内。这就使得斜齿齿轮泵中的斜齿轮的重合度要求有所不同,为此要对斜齿齿轮泵内齿轮的重合度进行分析讨论[3]。

图1.2 斜齿轮轮齿示意图

1.4 优化设计概念简介

优化设计是从多种可能性当中找出最优解的设计方法。它以数学中的最优理为基础,以计算机为设计手段,根据设计所追求的性能目标,建立目标函数,在满足给定的各种约束条件下,寻求最优解。 SOLIDWORKS斜齿齿轮泵优化设计系统的开发(2):http://www.751com.cn/jixie/lunwen_19176.html