开卷落料技术在汽车冲压模具方面的应用

1 开题依据

1.1研究意义

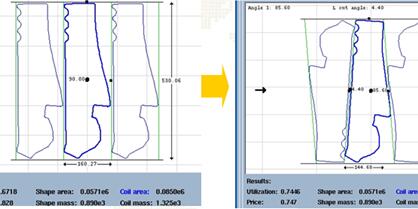

随着汽车工业的发展,人们对汽车制造工艺的认识愈来愈深人,要想制造出高质量的汽车就必须有先进的设备和工艺来保证。在过去,落料模在汽车冲压件开发的冲压模具中所占比例较少,这是因为汽车冲压模具投人在整车开发费用所占比例较高,汽车制造企业为减少前期的一次性投人,常常取消落料模具的开发,采用方形或长方形坯料用于成形,这样虽然节省模具开发的前期投人,但增加了材料消耗。目前,钢材价格大幅上涨,汽车制造企业逐渐意识到要降低整车制造成本必须提高单车材料利用率。传统手动落料技术产品质量和生产效率降低,容易造成工人受伤。为此,汽车制造企业增加了落料模的开发比例,甚至一些大的汽车制造商引进了开卷落料线,大型冲压件开发了开卷落料模,并通过线尾机器人装成品,实现了开卷落料线的全自动化。如图1.1为开卷落料和当前落料的比较,图1.2为适合开卷落料的零件图,图1.3开卷落料线.图1.4为开卷落料线工艺布置图。33102

图1.1落料比对

图1.2零件图

图1.3落料线

图1. 4落料线图纸

1.2开卷落料模的目的及作用

用开卷落料模进行开卷落料,与普通手工落料相比自动化开卷落料具有如下优势:

(1) 减少工人劳动强度和提高生产效率。论文网

(2) 全线自动化:线首— 开卷—校平—送料—线尾机器人,无须人力,从而增加生产效率。

(3) 通过高速压机提高成品的生产效率以及设备利用率。 论文网

(4) 可以提高产品质量,减少磕碰与划伤。

由于汽车冲压件体积大、重量重,落料时人工操作上下板料,板料在模具上的拖曳难以避免,导致板料的磕碰与划伤如图1.5所示。而自动化的开卷落料模具,应用了大量的滚轮和送料托架组件如图1.6所示,有效避免了开卷落料时板料的磕碰与划伤,从而提高了产品质量。

图1.5手工落料时板料划伤现象

图1.6自动化开卷落料的托料架装置

(5) 减少手工落料过程中对操作者的划伤事故。

3 方案论证

3.1 零件基本信息:

材质:钢 ;

牌号:GMW2M-ST-S-CR2-HD60G60G-U

料厚 t=0.6mm;

密度:7842g/cm^3

尺寸a*b=1050mm*225mm;

零件净重:0.735kg

3.2.零件图纸与工序

3.2.1公差:

图3.1零件图

图3.2公差

3.2.2开卷落料冲压工序:

图3.3工序步骤

本次毕业设计选择工序的第一步

3.2.3项目

LCR:540辆/天;年量:540*22*12=142560辆

零件装车情况:落料线的加工步骤:线首— 开卷—校平—送料 —装车

3.3 落料模的方案 A B C

图3.4排样方案

3.4 开卷落料的可行性分析、经济性分析A B C

3.4.1利用率

排样A:

Ma=1.05*0.325*0.6*7.842=1.606kg;

C=0.735/1.606=45.8%

排样B:

Mb=1.05*0.25*0.6*7.842=1.236kg

C=0.735/1.236=60.5%

排样C:

Mc=1.05*0.225*0.6*7.842=1.112kg

C=0.735/1.112=66.1%

(M为质量;C为利用率)B与C为开卷落料线,前部的废料可忽略不计

3.4.2质量利用率比较图:

图3.5质量图表

图3.6利用率图表

3.4.3经济性:

钢价格:6~7元,1.606-1.112=0.494kg;6*0.494=2.964元;142560*2.964=42.2547万 开卷落料技术应用开题报告:http://www.751com.cn/kaiti/lunwen_29996.html