- 上一篇:双锥罩国内外研究现状综述

- 下一篇:换刀机器人研究现状和发展趋势

关于滑块滚道型面廓形的测量,目前国内的研究尚不成熟,工业上的滑块检测主要依靠人工的方法,要么采用投影放大的检测方法,要么采用三坐标测量仪;有的滑块本身尺寸很小,而三坐标测量仪的测量元件(触头)无法测量相关元素,因此检测的速度和效率都很低。所以,如何采用一种行之有效的滑块端面几何精度的检测方法,是目前急需解决的问题。而这一问题,也是本课题将要重点进行研究的。虽然滚道型面检测在滚动直线滑块上比较少,但是相关的测量技术比较多。43293

如图1.1,李超描述了一种双层激光检测圆柱内孔圆度和母线直线度的方法,通过调整入射光束直径来获取被测圆柱内孔不同截面处实际轮廓线示意图,后面通过CCD图像识别系统来进行图像识别[9],存储器将各不同光束直径下测得的轮廓存储,控制系统将其位置轮廓进行相应处理,最终获得整个内轮廓信号。但是这种检测方法需要完整的内圆孔,可以用于本项目的返向孔检测,但是不能用于内滚道检测(仅有约1/4圆柱面);这种检测方法是通过孔型面反射来进行检测的,使得内型面的质量直接影响反射后的光路信号,而本项目中的返向孔仅仅通过钻削加工,内型面很粗糙,反射性能极差,测量时可能采集到的光路信号容易失真,因此不适合本课题的滑块滚道廓形的测量。

图1.1 双层激光法

如图1.2,张良等人描述了一种基于扫描拼接法来检测内孔的直径和圆度,这是采用全视觉原理(远小而近大)[10]:比如描述一个深孔,如果用三视图的透视原理只能提取出一个圆环信息,但是当采用视觉原理时,在孔端面能观察到整个内孔信号 。通过测量原理图,通过步进电机一点一点改变光学放大镜头到感光元件的距离,可以聚焦于内孔某一深度,采集聚焦处的信息,通过一定的算法提取出聚焦点的信号,以此类推将不同深度的信号整合到一个坐标始终,就能获得整个内孔全景信息。但是目前仅仅能够测量的内孔都比较短,对于深孔测量的精度暂时没有相关报道,而我们所要测得滑块都是深孔,而且图像识别仍然是CCD,精度达不到,只能用于检测返向孔。

扫描拼接法

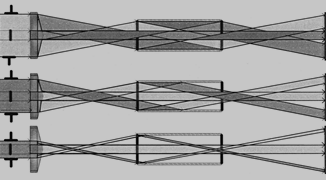

如图1.3,徐爱群等人提出了一种基于激光三角形测量原理的非接触式螺纹自动检测方法,激光测量头可以检测出螺纹在横截面上的尺寸,结合精密位移平台的轴向位移量完成螺纹轮廓曲线的检测[11]。这种方法可以考虑用在滑块滚道型面的检测。

三角形测量法的原理

南京理工大学的刁金凤设计了一套基于光谱共焦传感器的检测系统。光谱共焦式位移传感器工作原理为:751!文~论`文/网www.751com.cn:复色光通过一个多个镜头的视觉系统聚集到目标的表面上,白色光经过各个镜头使其单色光偏离而达到是单色光偏离,某个合适的距离被分配给每段波段,只有完全能作用到目标物体上的波段才被用于测量,这种光从物体上反射回来,经过一个聚焦的光圈再到达能够检波和处理光谱变化的接收器[12],这种特殊的测量原理能够高精度测量位移和距离,从而大大提高廓形的检测的质量,它的测量范围在3.5mm 至10mm之间。我的课题考虑以光谱共焦传感器为基础,进行滑块滚道型面的检测。

南京理工大学的杜坤现在正在设计一套基于三角形测量法[13]的非接触式测量系统,对滑块的滚道型面进行测量,但是三角形测量法只能测量部分滚道型面的数据,不能完整采集滚道型面的信息论文网。