- 上一篇:防止PCB铜表面被腐蚀研究现状概况

- 下一篇:破碎机国内外发展研究现状概况

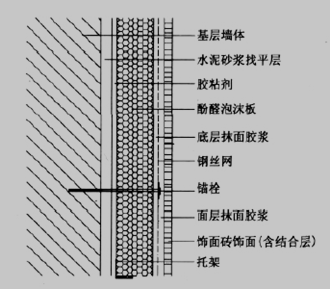

国内研究现状目前,我国主要的建筑外墙保温材料为聚苯乙烯泡沫板(简称泡沫板,EPS),聚氨基甲酸酯(简称聚氨酯,PU),酚醛泡沫板(简称PF)以及一些无机保温材料,例如岩棉、矿渣棉等,由于无机保温材料存在容易产生粉尘,细小纤维和容易滋生细菌,真菌的缺点,危害人体健康,近些年已经很少使用。有机保温材料则由于比重小,隔音隔热效果好,易于现场安装及标准化生产等优点,得到大规模使用。现在,新增住宅建筑及大型公共建筑保温工程多采用建筑墙体外增设保温层的做法。即:在建筑外墙表面涂抹粘接砂浆或安装专门的固定件(如膨胀螺钉等),用于固定有机保温板,在保温板表面涂抹聚合物抗裂砂浆,使用玻璃纤维网格加强板材的耐老化性和结构强度,并做装饰面。国内建筑多采用3或4cm厚度有机保温板。外墙保温施工结构如下图所示。48040

图1 常见保温外墙构造示意图

我国在节能减排,尤其是建筑节能方面起步较晚,对于保温材料的研发生产也起步较晚。自上世纪八十年代初开始,我国开始对建筑材料的燃烧特性进行系统化研究,这一阶段的研究主要参照国外标准,包括制定燃烧性能测试标准,设计制造标准化试验装置和对常见材料进行测试。1988年,我国正式颁布第一个专门关于建筑材料的燃烧性能分级标准——《建筑材料燃烧性能分级标准》,并根据我国国情和市场情况做了相关调整。细化了对于纺织物和管道用保温材料的分级,形成了国家标准GB 8624-1997。随着新材料的研发,我国之前参照的国外标准逐步淘汰,我国对火灾和新材料的科研能力不断加强,为适应经济全球化的需论文网求,我国参照欧盟的相关标准EN 13501-1:2002标准对国家标准GB 8624-1997进行了修订,形成了我国现行的材料及制品燃烧性能分级体系[5]。

国外研究现状

国外对于保温材料的研究较早,酚醛泡沫塑料更是最早实现大规模工业化生产的泡沫材料之一。该材料由美国科学家巴克兰(Backe-land)最先合成,酚醛泡沫塑料是通过酚醛树脂在碱催化的条件下进行交联发泡得到,最早使用于航空领域,随着后期对酚醛树脂泡沫的研究与改进,简化了生产工艺,并通过在合成过程中加入腰果油,木质素等材料,杜绝酚醛塑料泡沫硬度大,易粉化,不耐弯曲的缺点,得到韧性酚醛树脂泡沫,使得酚醛树脂的适用领域得以扩大,由二战时期的军工领域走进民用领域。现如今酚醛树脂由于自身价格低廉,不易燃烧,发烟量少,氧指数高且火焰难蔓延的优秀性能而广泛运用于民用建筑,中央空调系统,交通运输,航空航天,石油化工等多个领域。同时,各国还积极开展对酚醛泡沫塑料的开发和改进,并取得了丰硕的成果。

其中较重要的发现有:S.Daljit发现,若对苯酚和甲醛的比例进行控制(酚/醛比在1.2左右时),在70℃~80℃温度范围内,发泡的得到的酚醛泡沫具有闭孔率高,抗形变能力强,泡孔均匀的特点。G.K.Rickle 发现了若含水量略低于7%,发泡得到的酚醛泡沫闭孔率高,若含水量略小于8%,得到的酚醛泡沫单位面积导热量最小,具有最好的保温性能[6]。K.R.Denslow的贡献在于对表面活性剂的研究,通过实验证明了可以通过加入特定的表面活性剂控制发泡速度,稳定反应过程,从而得到泡孔均匀,具有良好保温性能的酚醛泡沫塑料。C.G.Dos-Santos的研究团队通过使用木焦油提取物代替苯酚制备酚醛泡沫塑料,在酸固化剂的发泡环境下进行发泡,可得到高压缩强度的酚醛泡沫塑料(C.G.Dos-Santos的研究团队制备的新型酚醛泡沫压缩强度为1.0MPa,而普通酚醛泡沫塑料的压缩强度仅为0.14~0.62MPa)。这些研究对酚醛泡沫的多用途发展和产业链的形成起到了重要作用。