- 上一篇:51单片机交通灯信号控制器的设计与仿真+C程序

- 下一篇:Matlab贻贝随机运动模式研究+程序

(1)对过程复杂的、难以建立数学模型的、具有大惯性环节的、参数时变的温度控制系统能够适应。

(2)温度控制系统一般借助计算机系统实现参数自整定,自动调整控制参数的功能,具有较好的鲁棒性。

1.3 本设计的主要工作

本课题主要设计的是基于PLC控制的反应器控制系统,主要设计流程如下:

(1)系统分析(包括控制需求分析、对象特性分析、工艺流程分析等)。

(2)基础控制系统设计包括进料流量的控制、反应器液位控制、反应温度及升温速率控制控制、反应器压力安全控制、反应器组份控制的回路设计,及其相应的PID控制算法的选择、和对流量、液位、温度、压力、组份的被控变量和操纵变量的选择、阀门特性的选择、顺序逻辑等功能设计。

(3)工程方案实施(包括控制方案组态、响应曲线及性能分析等)。

(4)控制组态——在SIMATIC PCS 7上完成CFC的控制算法组态。

(5)系统调试——完成控制系统调试、投运,包括控制器的参数整定。

2系统分析

2.1 工艺流程概述及分析

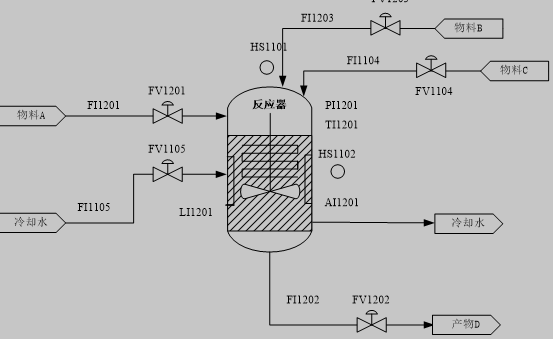

本设计方案中所选择的被控对象为工业生产中较为常见的连续化学反应器,反应过程为放热反应。由反应物A与反应物B以及催化物C以一定的进料比进入化学反应器进行化学反应,最终得到生成物D。反应过程中由热水(夹套)诱导触发反应,由冷却水(蛇管)进行升温过程中的冷却。工艺流程图如下图所示:

图2.1 工艺流程图

该反应系统为连续化学反应,以反应物A,进料量流量:FI1201,进料阀门:FV1201;反应物B,进料流量:FI1203,进料阀门:FV1203和催化物C,进料流量:FI1104,进料阀门:FV1104;在反应温度TI1201为70.0℃下,通过开启搅拌开关HS1101,用搅拌器搅拌均匀;并开启热水开关HS1102,诱导触发反应;来进行化学反应,生成化学反应物D,反应器出口流量:FI1202,出口阀门:FV1202。其中系统的反应浓度 AI1201、液位LI1201也是及为重要的参数,需要得到精确控制,反应过程中的温度TI1201由冷却水进行调节,冷却水流量:FI1105,冷却水阀门:FV1105。系统的化学反应器的耐压能力PI1201约为1.5MPa,但是为了安全起见,需考虑一定裕量,要求系统在开车及停车过程中全程不能超过1.2MPa。

表2.1 SMPT-1000反应器模拟量输出列表

序号 名称 位号 单位 仪表下限 仪表上限 相对地址

1 物料C进料流量 FI1104 kg/s 0 100 IW +8

2 冷却水流量 FI1105 kg/s 0 100 IW +10

3 物料A进料流量 FI1201 kg/s 0 100 IW +14

4

-

simbad基于基底神经节机器人强化学习技术研究

-

基于间断连续运行混杂系...

-

线性连续时间网络控制系...

-

CFC的连续化学反应器控制系统回路设计

-

51单片机沥青连续计量系统硬件设计

-

51单片机沥青连续计量系统程序设计

-

连续不确定马尔科夫系统的稳定性分析

酸性水汽提装置总汽提塔设计+CAD图纸

中考体育项目与体育教学合理结合的研究

十二层带中心支撑钢结构...

电站锅炉暖风器设计任务书

大众媒体对公共政策制定的影响

乳业同业并购式全产业链...

当代大学生慈善意识研究+文献综述

杂拟谷盗体内共生菌沃尔...

java+mysql车辆管理系统的设计+源代码

河岸冲刷和泥沙淤积的监测国内外研究现状