过程控制的任务就是在了解、掌握工艺流程和生产过程的静态和动态特性的基础上,根据安全性、经济性和稳定性三个方面的要求应用控制理论对控制系统进行分析和综合,最后采用适宜的技术手段加以实现。值得提出的是,为适应当前生产对控制要求愈来愈高的趋势,必须充分注意现代控制技术在过程中的应用,其中过程模型的研究起着举足轻重的作用。因为现代控制技术的应用在很大程度上取决于对过程静态和动态特性认识的深度。因此可以说,过程控制是控制理论、工艺知识、计算机技术和仪器仪表等知识相结合而构成的一门应用科学。

1.2 生产过程自动化的发展概况和趋势

自本世纪30年代以来,自动化技术获得了惊人的成就,已在工业生产和科学发展中起着关键作用。当前,自动化装置已成为大型设备不可分割的重要组成部分。可以说,如果不配置合适的自动控制系统,大型生产过程是根本无法运行的。实际上,生产过程自动化的程度已成为衡量工业企业现代化水平的一个重要标志。

回顾自动化技术发展的历史,可以看到它与生产过程本身的发展有着密切的联系,是一个从简单形式到复杂形式,从局部自动化到全局自动化,从低级智能到高级智能的发展过程。自动化在工业生产中的作用,大致经历了三个发展阶段。

第一阶段(50年代以前)

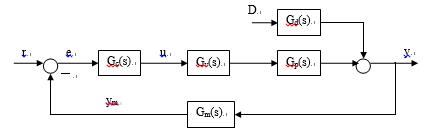

以根轨迹法和频率法作为分析和综合系统基本方法的经典控制理论是这一时期的理论基础,因而带有明显的依靠手工和经验进行分析和综合的色彩。在设计过程中,一般是将复杂的生产过程人为地分解为若干个简单过程,最终实现图1-1所示的单输入单输出的控制系统。其控制目标也就只能满足于保持生产的平稳和安全,属于局部自动化的范畴。当时也出现了一些如串级、前馈补偿等十分有效的复杂系统,相应的控制仪表也从基地式发展到单元组合。但总的说来,自动化水平还处于低级阶段。

图1-1 简单控制系统方框图

图1-1中, 为调节器传递函数; 为执行器传递函数; 为对象控制通道传递函数; 为对象干扰通道传递函数; 为检测变送器传递函数; 为设定值; 为被调量的测量信号; 为被调量,又称输出量; 为调节器输出; 为干扰; 为偏差, 。

第二阶段(60年代的10年)

50年代末,由于生产过程迅速向着大型化、连续化的方向发展,工业过程的非线性、耦合性和时变性等特点十分突出,原有的简单控制系统已经不能满足要求,自动控制面临着工业生产的严重挑战。这时,这适应空间探索的需要而发展起来的现代控制理论已经产生并已在某些尖端技术领域取得惊人的成就。它以状态空间分析方法为基础,内容包括了以最小二乘法为基础和系统辨识,以极大值原理和动态规则为主要方法的最优控制理论和以卡尔曼滤波理论为核心的最佳估计等三部分。现代控制理论在综合和分析系统时,已经从外部现象深入到揭示系统内在的规律性,从局部控制进入到在一定意义下的全局最优,而且在结构上已从单环扩展到适应环、学习环等。现代控制理论是人们对控制技术在认识上的一次质的飞跃,为实现高水平的自动化奠定了理论基础。在60年代中期,已出现了用计算机代替模拟调节器的直接数字控制(Direct Digital Control,DDC)和 由 计 算 机 确 定 模 拟 调 节 器 或 DDC 回 路 最 优 设 定 值 的 监 督 控 制(Supervisory Computer Control,SCC),并有一些成功的报导。DDC系统的故障危险高度集中,一旦计算机出现故障,就会造成所有控制回路瘫痪,使生产过程风险加大。因此,DDC系统并未得到广泛应用。在这一阶段中,无论在现代控制理论的移植应用,还是在计算机引入工业过程方面,都有了良好的开端和尝试。 基于CS4000实验装置的比值控制及选择性控制系统设计(2):http://www.751com.cn/zidonghua/lunwen_10189.html