在水位数据采集方面,将液位变送器输出的电流信号转换成供ADC(模数转换芯片)识别的电压信号有多种方案。有的设计采用高精度采样电阻进行I/V变换,采样电阻按照Vin/I=R求出,其中Vin是ADC输入的最大信号电压,I是输入的最大信号电源。该方案的电路虽然简单,但是外界温度的变化对采样电阻的影响较大。其次,在零点信号的时候,如果按照4~20mA的输入电流转换得到最大5V电压来分析,零点的时候恰好是1V,这样ADC实际的输入电压是1~5V,而不是0~5V,即使用软件减去1V使零点电压变为零,那么最大的有用电压就会剩下5-1=4V而不是5V了。还有些设计为了注重点成本而使用廉价运算放大器搭建I/V转换电路时,运放的失调与偏移,以及运放的输入阻抗对信号产生的分流等影响会使水位信号的精度降低。为解决上述问题,本系统将采用更加合理的方案以保证精度减小噪声,即使用精密I/V变换器RCV420将4~20mA的环路电流编程0~5V的电压输出。

数据的远距离传输方面,由于水位监测现场环境复杂,存在各种干扰源,为克服上述问题,本系统将采用RS-485通信技术,除了可扩展性能强之外,RS-485接口采用的是平衡驱动器和差分接收器的组合,抗干扰能力强;另外,RS-485的通信距离可长达1200米,完全可以满足远距离传输的要求。

RS-485总线具有结构简单、扩展性强等优点。但由于工程环境比较复杂,现场常存在各种形式的干扰源,考虑到系统工作的稳定性和485通信的可靠性,本发明采用了光电耦合器将485通信网络与数据采集模块进行电气隔离。为保护 485收发器不被击穿,在485总线的传输端采用稳压管组成吸收回路。同时,线路中有可能出现某节点的485收发器被击穿的极端情况,由于在485信号输出端串联有两个电阻,也可使得该节点的硬件故障不会影响整个485网络的通信。485总线的始端和末端各接入1只120Ω匹配电阻,可减少线路上传输信号的反射。考虑到系统可能因死机而出现485芯片始终处于发送状态而占用总线的情况,将485收发器的发送使能端接地,可保证485通信的可靠性。此外,本发明在A/D转换器和多路开关的选型及其接口电路设计也采用了相应措施:采用的多路开关芯片MAX4598具有较低的导通电阻,兼容TTL逻辑输入,泄露电流仅为0.1nA;采用的A/D转换芯片AD7888属于逐次逼近型16位并行模数转换器,片内集成了高精度比较器和4.096V精密参考源,可充分保证转换精度;A/D转换电路外部加有定制的金属屏蔽罩,焊接在印刷电路板上,可屏蔽现场干扰。

第二章 系统总体方案设计

2.1 系统总体方案介绍

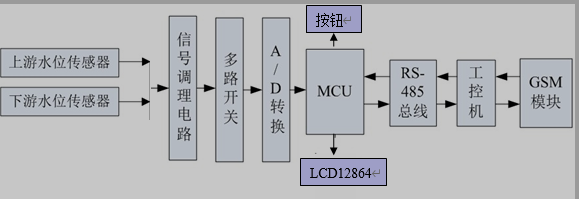

整个系统由多水位传感器、信号调理电路、多路开关、A/D转换、MCU、触摸屏、RS485接口、工控机以及GSM模块等组成[3],其基本构成如图。

图2-1系统方案图

其中,采用高性能单片机STC89C52RC、信号调理芯片RCV420、A/D芯片AD7888为系统实时数据采集的核心器件;采用投入式水位传感器对多点水位进行监测,信号调理电路将标准电流转换成电压信号,通过多通道输入A/D转换器来实现多通道水位实时监测;单片机对A/D转换后的数据进行数字滤波、标度变换等处理,可采用按钮和液晶显示屏进行人机交互,并同时通过RS-485总线将多路水位数据传送至上位机;上位机操作界面基于VB 6.0进行设计,主要完成多点水位实时显示、后台数据库存储以及通过RS232串口操作GSM模块等,最终以短消息方式与手机用户进行双向交互,即:上位机可定时向用户发送实时水位信息,同时也支持用户通过手机短消息方式访问系统来主动索取实时水位[3]。 STC89C52RC单片机船闸多通道水位监测系统设计+源程序(3):http://www.751com.cn/zidonghua/lunwen_54126.html