元素引入骨架,取代铝或硅。因此根据骨架元素,将分子筛分为六类:AlPO4-n, SAPO-n,MeAPO-n 与 MeASO-n(Me=Fe,Mg,Mn,Zn,Co 等),ElAPO-n 与 ElAPSO-n(El=Ba,Ga,Ge,Li 等)[4]。1988 年,Davis 等成功合成了第一个有 十八元环的圆形孔口的磷酸铝 VPI-5 (1.27nm×l.27nm)[5]。1991 年,Mobil 公司用 表面活性剂作为模板, 成功合成出了介孔 M41S[6],包括 MCM-41、MCM-48 和 MCM-50 等介孔材料。

1.2.1 ZSM-5 分子筛

ZSM-5 是一种微孔分子筛,具有中等大小孔径和孔口,在孔道走向上并不 存在笼,在催化过程中不容易产生积炭,并且 ZSM-5 分子筛具有良好的水热稳 定性、适宜的酸性、良好的耐酸碱性和疏水性等优点[7]。ZSM-5 分子筛的选择性 高,活性大,且不易失活,因此在工业催化上获得了广泛的应用。

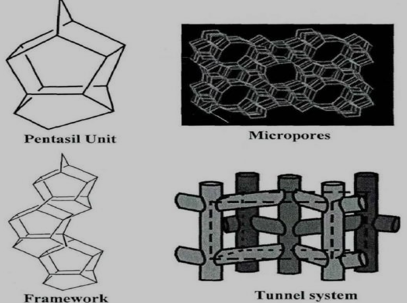

ZSM-5 分子筛的晶体结构由硅(铝)氧四面体构成。硅(铝)氧四面体通过公用 顶点氧桥形成五元硅(铝)环,八个这样的五元环构成 ZSM-5 分子筛的基本结构单 元[8]。ZSM-5 分子筛孔道结构由平行于水平轴方向的孔道和垂直于水平轴方向的 孔道交叉组成。水平方向的孔道呈“Z”字型,截面近似于圆形,孔道尺寸为 0.54nm×0.56 nm;垂直方向直筒型孔道的截面呈椭圆形,孔道尺寸为 0.51 nm×0.57 nm。

图 1.1 ZSM-5 分子筛结构示意图

1.2.2 纳米级 ZSM-5 分子筛的合成

截止目前为止,科学家们不仅合成了不同微米级的分子筛,也实现了纳米 分子筛的合成。一般把粒径小于 100nm 的分子筛结构称为纳米分子筛。van Grieken[9]等以异丙醇铝为铝源,合成了 10-100nm 的 ZSM-5 分子筛。van Grieken 发现陈化时间增长,碱度增大,钠含量减少有利于形成较小晶粒的分子筛结构。 王荧光[10]等利用微米级 ZSM-5 作为基准物,以中孔碳纳米管为惰性基体,通过限 定空间尺寸法合成了 SiO2/Al2O3=100 的纳米级 ZSM-5 分子筛结构。程志林[11]等 人加入碱金属盐,在晶化温度较低的情况下,合成了约 60nm 的 ZSM-5 分子筛。 张艳侠[12]向合成体系中加入了吐温非离子表面活性剂和采用正丁胺和异丙醇双 模板剂的方法,合成了约 60nmZSM-5 分子筛。同时该实验表明:在反应体系中 加入吐温 20 等表面活性剂有利于降低分子筛表面能,可降低分子筛的粒径。

由于纳米 ZSM-5 分子筛晶粒度降低,比表面积增大,所以外表面与内表面 之比也大大增加。晶体变小,微孔的孔道缩短,降低了扩散限制。与微米分子筛 相比,纳米分子筛具有更高的反应活性和表面能,所以催化剂的活性和选择性更 高。但是纳米颗粒更易产生团聚,且水热稳定性较差,还有待于进一步的改善。 1.2.3 Fe/ZSM-5 催化剂研究进展及意义

燃烧前处理、燃烧方式的改进及燃烧后处理是目前控制 NOx 排放的主要方 式。其中燃烧前处理指燃料的脱氮,研究不多;燃烧方式的改进包括烟气的再循 环技术、分段燃烧技术、再燃烧技术及低 NOx 燃烧器等方式,但是改进燃烧方 式会使燃烧效率降低,不完全燃烧会增加燃料损失,设备规模庞大,脱氮效率较 低,故目前还未全面达到应用阶段。尽管通过优化煤等石化燃料的燃烧方式可显 著降低 NOx 生成量,但要达到严格的排放标准,仍然需采用燃烧后废气脱氮技 术,该技术是控制 NOx 排放的重要方法。催化法具有有快速和高效的优点[13]。 用过渡金属铁改性的 Fe/ZSM-5 分子筛作为催化剂是近几年来的研究热点。 它优良的催化性能引起了人们广泛的关注,在 NOx 催化分解和 N2O 氧化苯制苯 中空过渡金属Fe-ZSM-5的制备和表征(3):http://www.751com.cn/huaxue/lunwen_76947.html