数控技术的出现给加工制造业带来了革命性的转变。它根据数控系统的信息,能够按照图纸的大小,顺序,对零件进行加工。对于各种不规则,小批量,有特殊要求的零件,有很好的适应性。

高速铣削首次出现在物理学家萨洛蒙的切削理论中,到本世纪日趋完善。相对于普通铣削,高速铣削有着以下特点[2]:

(1)高效率

高速铣削的主轴转速一般为15000r/min~40000r/min,最高可达100000r/min。单位时间内的材料切除率可达普通切削的3到6倍,大幅度的缩短了加工时间,提高了加工效率。

(2)加工表面质量高

在高速铣削中,高速流出的切削将会带走90%的热量,所以工件积累热量很少,工件温度升高不会超过3℃,基本保持冷态,无需切削液,故工件的热变形小,工件表面不会出现裂纹。提高了表面质量,通常表面粗糙度能达到1um,减少了零件打磨,抛光等后续工作。

(3)可加工高硬材料

由于高速铣削切削力小,切屑变形阻力小,可铣削50~54HRC的钢材,铣削的最高硬度可达60HRC。

基于高速加工的以上优点,高速铣削正越来越广泛的应用于高精密加工产业甚至普通民用产业。

1.2高速加工的国内外现状及发展趋势

2 加工零件的工艺分析及机床的整体结构设计

2.1加工零件的工艺分析

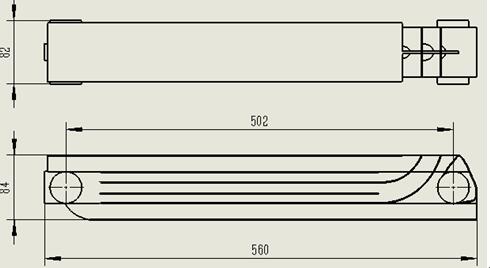

图2.1 暖气片零件图

如图2.1,为加工零件暖气散热片,该产品要求产量5000件/班,材料为铝合金。

(1)零件分析

零件的结构并不复杂,零件总长度为560mm,宽为84mm,高为84mm。零件首先由上下两个对称的散热片压铸而成,经过压铸,闭合面会产生毛刺飞边,这些飞边,便由本课题设计的修边机加工去除。零件对称轴上有两个通气孔,两孔中心距为502mm,孔直径为41mm。孔由后续工序加工,本课题并不涉及。可见,零件的加工面为零件有毛刺的侧面一周。

(2)工艺规程设计

根据零件结构和企业生产要求,飞边去除需要一次加工完成,所以加工方法为:高速铣零件侧面

2.2高速修边机总体结构设计

机床结构设计是主要满足以下几项要求[4]:

(1)机床的结构刚度要求

机床的刚度是指在切削力和其它力的作用下,抵抗变形的能力。因为机床部件如床身,导轨,刀架在切削时无法调整和补偿定位误差,所以机床结构一定要有足够的刚度来减小机床的弹性误差,来保证定位精度和加工精度

(2)机床的抗振性要求

机床在铣削加工时可能产生强迫振动和自激振动(颤振)这两种形态的振动。机床的抗振性是指机床抵抗这两种振动的能力。高速旋转零部件的动态不平衡力、往复运动件的换向冲击力、周期变化的切削力等都会造成机床强迫振动。因此设计时应考虑机床抗振性,使机床结构符合动态特性要求。

(3)机床的热变形要求

机床工作时受到电机,气压系统,切削热,传动系统,磨擦和外部坏境的影响,产生的热量会导致机床部件出现热变形,从而影响了机床的精度。

根据机床结构设计要求,考虑零件加工工艺,课题中的机床确定为立式床身式铣床。此结构适合于侧面铣削加工。可以满足加工铝及铝基材料。 暖气散热片高速修边机设计(2):http://www.751com.cn/jixie/lunwen_19486.html