- 上一篇:SMD车轮有限公司车间布局与物流优化

- 下一篇:国内外生产线可靠性研究发展研究现状

本喷雾造粒生产线作为炸药类产品生产的核心装备,其对安全性具有极高的要求,一旦发生事故将带来及其严重的后果。因此,对本喷雾造粒设备进行可靠性设计、分析与评估,具有非常重要的意义。

1.2 .喷雾造粒及其设备的基本原理相关研究

喷雾造粒技术的原理是用雾化器把原料液体分散成雾滴,再向使得热空气与雾滴直接接触,从来制造出粉粒状产品[1],现已广泛应用于化工、制药和硅酸盐等工业生产中。喷雾造粒技术具有雾化、干燥、混合和成粒等过程,相比较于其他传统的造粒方法,其具有工艺流程简单,设备装置紧凑,污染小,流动性好,包装使用方便,品质高等优势[2]。

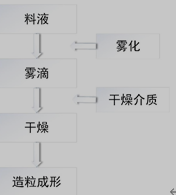

喷雾造粒可分为三个基本过程阶段,料液雾化成雾滴,雾滴和干燥介质接触、混合及流动,进行干燥;然后就形成了最终产品(图1.1)

图1.1 喷雾造粒基本过程

近年来,出现了的新型造粒干燥设备,是将雾化与流态化技术相结合的造粒干燥设备。其生产简单,操作控制方便,干燥速度快,粉尘含量低,适用范围广。

1.3. 国内外生产线可靠性研究发展现状

1.4.研究目标和研究内容

1.4.1研究目标

通过对喷雾造粒设备的工艺特点和生产线逻辑分析,从设备和功能角度归纳生产线系统模型。然后,在对生产线系统划分约定层级的基础上,分别对该生产线六个单元进行故障分析,得到各功能子系统系统的分析结果,运用FMECA相关理论方法,总结得出故障产生的源部件、模式、原因、影响、严酷度、不可探测度和危害度。针对FMECA和可靠性评估得出的突出故障问题,严重薄弱环节,进一步在设备和零件的基础上继续分析,直到找到最小的故障来源,并根据来源的特性和相关故障结果,提出设计、制造、维护保养等方面的建议。

同时,根据已有的系统层级关系绘制可靠性框图和进行故障树分析,在此基础上进行相关可靠度有估算。最后,利用可靠度分配结果分配计算生产线、设备的失效率等。同时,利用有限元法,对相关薄弱环节进行静力学、动力学分析,从而判断设计参数是否满足相应的要求。

1.4.2研究内容

针对喷雾造粒生产线单元设备的可靠性,其研究过程与内容主要从如下几个方面入手。

(1)归纳生产线系统模型,记录整理总结分析故障数据

总结分析喷雾造粒设备的工艺特点和生产线逻辑结构,归纳生产线系统逻辑模型。并制订生产线设备故障数据记录表来采集生产线故障数据,并对采集的故障数据按照故障发生单元、系统进行整理,对比分析各设备零部件和各功能子系统的故障频次,为生产线故障模式分析工作做好准备。

(2)运用FMECA方法分析研究喷雾造粒生产线故障模式、危害度等

对喷雾造粒生产线系统按照约定好层次,然后分别对该生产线的六个子单元进行故障分析,得到各功能子系统系统的分析结果,运用FMECA相关理论方法,利用故障数据,在对于故障产生的源部件、模式、原因、影响、严酷度、发生概率和风险等级分析的基础上,总结出整个生产线的较为突出的故障问题,并提出相应的改进措施,并为喷雾造粒生产线系统可靠性的管理设计提供依据[15]。

(3)运用FTA方法深入分析喷雾造粒生产线的设备故障原因

以生产线和单元故障为顶事件,分析上层事件可能的故障原因,逐渐向下分解,建立一个完整的关于设备、零件故障模式和故障原因树状逻辑图。根据其则可分析出该设备系统的最根本故障原因,从源头解决故障问题[8]。