- 上一篇:折叠波前的展开研究+源程序

- 下一篇:GaN薄膜光学性能分析+文献综述

(3)表面质量。板带钢的表面质量直接影响到钢材的使用性能、寿命及其美观,并且板带材又是单位体积的表面积最大的一种钢材,故必须保证板带材的表面质量。无论是厚板或薄板,其表面都不得有气泡、结疤、拉裂、刮伤、折叠、裂缝、夹杂和压入氧化铁皮等表面缺陷,因为这些缺陷不仅损害板制件的外观,而且往往破坏性能或成为产生破裂和锈蚀的主要原因,成为应力集中的薄弱环节。例如,硅钢片表面的氧化铁皮和表面光洁度就直接破坏磁性;深冲钢板的表面氧化铁皮会使冲压件表面粗糙甚至开裂,并使冲压工模具迅速磨损;至于不锈钢板等特殊用途的板带材,还需对它们提出特殊的表面技术要求。

(4)性能要求。板带钢的性能要求主要包括力学性能、工艺性能和某些钢板的特殊物理或化学性能。一般结构钢板只要求具备较好的工艺性能,如冷弯和焊接性能等,而对力学性能的要求不很严格。对甲类钢钢板,则要求保证一定的强度和塑性。重要的结构钢板,要求有较好的综合性能,既要有良好的工艺性能又要保证有一定的强度和塑性,同时还要保证一定的化学成分及良好的焊接性能和常温或低温冲击韧性或一定的冲压性能、一定的晶粒组织及各方向组织均匀性等。诸如造船板、桥梁板、锅炉板、高压容器板、汽车板、低合金结构钢板以及优质碳素钢板等都属于这一类,它们的综合性能要求较严格。各种特殊用途的钢板(如高温合金板、不锈钢板、硅钢片、复合板等),则要求特殊的高温性能、低温性能、耐酸耐碱耐腐蚀性能,或者要求一定的物理性能(如电磁性能等)及其他特殊性能。

1.1.2 热处理

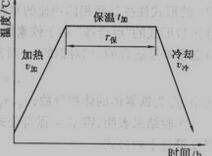

金属热处理是将工件放在一定介质中加热、保温和冷却,通过改变工件表层的化学成分、表面或内部显微组织的结构来改变其性能的热加工工艺。热处理工艺分三个阶段:加热、保温和冷却;包含五个要素:加热介质、加热速率、加热温度、保温时间和冷却速率,如图1所示。

图1.1 热处理工艺曲线示意图

根据加热和冷却方式不同及钢的组织、性能变化特点,热处理可分为普通(整体)热处理与表面热处理。普通热处理中包括:退火、正火、淬火、回火和固溶时效。表面热处理包括表面淬火与表面化学热处理。表面淬火有感应加热表面淬火、火焰加热表面淬火、激光加热表面淬火等;表面化学热处理有渗碳、渗氮、碳氮共渗、渗金属等。

1.1.3 回火

金属热处理是将金属工件放在—定的介质中加热到适宜的温度,并在此温度中保持一定时间后,又以不同速度冷却的一种工艺方法。钢铁整体热处理大致有退火,正火,淬火和回火四种基本工艺。为了降低钢件的脆性,将淬火后的钢件在高于室温的某一适当温度进行长时间的保温,再进行冷却,这种工艺称为回火。

钢淬火后的组织是马氏体和部分残余奥氏体.在淬火状态下都是处于亚稳定状态。从热力学条件出发,都有趋于更稳定状态的趋势.如马氏体中过饱和的碳要析出,残余奥氏体要分解,析出的碳化物还要进一步转变等。从组织转变的角度说.回火也可理解为不平衡状态转变为平衡状态的热处理过程。

淬火钢在回火时组织结构和性能都有明显的变化,加热温度对回火转变有着决定性的意义.按回火温度将回火转变分为四个阶段:

(1)马氏体分解(室温到200℃)

马氏体开始发生分解,过饱和的碳分要析出,马氏体中碳的浓度要降低。随着回火温度的升高,马氏体中的碳过饱和度不断下降,正方度下降。在开始保温时,马氏体含碳量迅速降低,随着保温时间的延长,马氏体含碳量降低缓慢了.当降到某一数值时,继续延长保温时间,则没有多少变化.回火温度越高,越容易达到稳定状态。这一阶段主要是不断地形成碳化物,同时使周围的固溶体贫化,所析出的碳化物,不论其晶格类型还是化学成分.均与平衡的Fe3C不同.它是一种与母相保持共格关系的细小的亚稳定碳化物相。