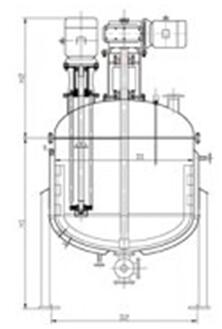

图2.1眉山连续搅拌反应釜设备结构图

2.1.3 连续搅拌反应釜的基本原理

在进行化学反应之前,先将反应物按照一定的比例进行混合,然后与催化剂一同投入反应釜内,在反应釜的夹套中通以一定的高压蒸汽,高压蒸汽通过反应釜的夹套提高釜内物料的温度,通过搅拌器的搅拌使物料均匀并提高导热速度,使其温度均匀。

当釜内温度达到预定的温度时,保持一定时间的恒温以使化学反应正常进行,反应结束后进行冷却。有时在恒温后还要进行二次升温和恒温。恒温段是整个工艺的关键,如果温度偏高或偏低,会影响反应进行的深度和反应的转化率,从而影响了产品的质量。化学反应过程中一般伴有强烈的放热效应,并且反应的放热速率与反应温度之间是一种正反馈自激的关系。

也就是说,若某种扰动使反应温度有所增加,反应的速率就会增加,放热速率也会增加,会使反应温度进一步上升,甚至会引起“聚爆”现象,使釜内的产品变成废品,并且会影响安全生产。为了使釜温稳定,在夹套中通以一定的冷却介质,来移走反应放出的多余热量。通过调节流入反应釜夹套中冷却介质的流量,来控制反应釜内物料的温度使之符合工艺要求。

2.1.4 连续搅拌反应釜温度控制的难点

连续搅拌反应釜(CSTR)温度控制的难点主要反应在:

(1)复杂性、时滞性和非线性

(a)化学反应的生产过程伴随着物理化学反应、生化反应、相变过程及物质和能量的转换和传递,因而是一个十分复杂的工业生产过程;

(b)所用反应釜容量大、釜壁厚,因此是一个热容量大、纯滞后时间长的被控对象;

(c)随着反应的进行,各传热媒体的传热系数成非线性变化,并且对各种外界环境的变化比较敏感;加上反应过程增益变化也会很大,甚至增益变化方向都是不一样的;而且,随着反应的进行,釜内固体颗粒增多,釜的传热系数也会随着发生不规则变化。

(2)难控性

(a)反应过程中,由于化学反应放热过程的复杂性和非线性,各传热媒体的传热系数成非线性变化,并对各种外部干扰的影响较敏感,使得控制有一定的难度;

(b)反应过程中如果热量移去不及时、不均匀,会使反应温度一直往上升,极易因局部过热而造成“飞温”现象,产生“爆聚”;反之,如果热量移去过多,会造成反应温度一直往下跌,造成反应熄灭。而聚合反应好坏的主要因素就是反应釜温度控制的好坏,温度的变化将直接影响产品的质量和产量,所以此过程的温度控制是重点也是难点;

(c)反应工艺以及反应设备的约束及外界环境对反应影响的不确定性因素也使得控制的难度增加。

(3)建模难

反应过程化学反应机理较为复杂,尤其是聚合反应过程涉及物料、能量的平衡,反应动力学等,加上外界条件如原料纯度、催化剂类型、原料添加数量的变化、热水温度、循环冷却液流量的变化等对系统的影响较大,推导机理模型较为困难;又由于化学反应放热过程的复杂性和非线性,随着反应的进行,各传热媒体的传热系数不规则变化对各种外部干扰的影响比较敏感,依照机理法和最小二乘法等传统的建模方法,要建立反应过程的精确数学模型是非常困难的。

2.1.5 反应釜的工作流程

在日常的生产工作中,反应釜的操作共分为两个部分。一部分是开场前的准备工作,另一部分就是开车时的具体操作。 基于Rockwell PLC的反应釜控制系统设计(4):http://www.751com.cn/zidonghua/lunwen_11842.html