金属在热成形过程中,存在着加工硬化与软化,如动态回复与再结晶、静态回复与再结晶、晶粒长大等等。在材料的变形的同时,其微观组织也不断的变化着,这变化对成形过程和产品质量有着重要的影响。因此,通过对热成型过程和微观组织演变的控制,可以获得高质量的工件。过去对在特定工艺条件下得到某一微观组织的工件的研究,大多采用理论研究和实验研究相结合的方法,现在则可以通过对热成型过程和微观组织演变的计算机模拟,来实现对产品微观组织的预测和力学性能的推断。

因此研究成型过程中的微观组织演变来提高微弹簧的服役性能也是很重要的。

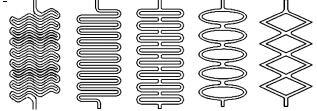

图1.1 几种常见的MEMS弹簧结构[9]

1.2 平面微弹簧的三种基本结构[10] a为矩形凸起结构,b为三角凸起结构,c为悬臂梁结构

1.4 课题研究的目的

铜合金具有比较高的可塑性,使挤压过程中的材料损耗减少;硬度强度都比较高且耐腐蚀性能比较好,使材料在挤压过程中不容易被破坏,且成型后使得工件的硬度和强度都得到了保障,能应用于更广泛的领域。铜合金的弹性系数比较小,但振幅却比较大,而且制作方法简单,可以得到各种形状复杂的微弹簧。通过对铜合金平面微弹簧挤压过程中的微观组织模拟,可以帮助工程师和设计人员:1、设计工具和产品工艺流程,减少昂贵的试验成本。2、提高模具设计效率,降低生产和材料成本。3、缩短新产品的研究开发周期。

1.5 论文的主要研究内容

(1)利用CAD画出DEFORM软件所需要的工件和上下模具的几何模型。

(2)采用有限元模拟DEFORM软件对高强度铜合金平面微弹簧高温挤压下的再结晶、晶粒长大等微观组织演变进行模拟。

(3)基于均匀实验设计方法,通过改变挤压速度、挤压比、挤压温度、润滑条件、弹簧尺寸、冷却条件,获得不同工艺下的铜合金平面微弹簧高温挤压过程中的应力、应变、温度场、平均晶粒尺寸、各类再结晶百分数等随挤压进行的变化数据,以及成形后不同工艺下的铜合金平面微弹簧晶粒尺寸分布、平均晶粒尺寸和各类再结晶百分数,采用回归分析方法建立相关模型,并获得各因素的影响显著性。

(4)同时,研究工艺参数对铜合金平面微弹簧高温挤压的微观组织演变影响规律,并探讨微观组织演变的尺寸效应。

2 铜合金平面微弹簧挤压成型过程中的宏微观模拟

2.1 引言

应变硬化、再结晶和晶粒生长是传统的形变场中微观组织演变机制处理。数值模拟在变形再结晶和晶粒生长过程中来研究传热、变形行为是比较精确的方法。有限元法(FEM)迄今已成功地应用于模拟传统的热成形的微观结构演化[12-20]。

有限元建模是在满足有限元求解的条件下,对实际物理模型进行合理的描述,但所建立的模型应该尽可能的精确得反映实验的实际情况[21]。

金属挤压成型过程中的有限元建模主要包括几何模型的建立、网格的划分、材料模型的建立、动态边界条件处理等几个步骤。若要进行挤压成型中的微观组织的有限元模拟,还要建立合适的微观组织演变的有限元模型[22]。

本章简要的介绍了DEFORM-3D软件,然后结合铜合金平面微弹簧挤压过程的特点,建立一个相对接近实际的有限元模型。 DEFORM铜合金平面微弹簧挤压成形中的微观组织演变(3):http://www.751com.cn/cailiao/lunwen_12707.html