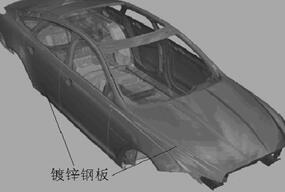

由此可见,在车身制造中使用镀锌钢板能够大大提高汽车的使用寿命,镀锌钢板已经成为了汽车车身用材料的发展方向[5]。目前许多品牌的汽车车身外板基本全部为镀锌钢板,车身外板全为镀锌钢板的白车身如图1.1所示。

图1.1 镀锌钢板的白车身

汽车工业中主要使用的镀锌钢板一般有3种,其中热浸镀锌钢板相比于电镀锌钢板有较大优势,其镀锌层厚,耐蚀性较强,成本较低,所以应用最多,虽然后者在已经获得了长足的发展。至于最后一种热喷涂锌钢板的应用则相对最少。

1.4 镀锌钢板电阻点、凸焊的研究概况

汽车白车身中目前使用最多的是电阻点焊的焊接方法。凸焊作为电阻点焊的一种特殊形式,其相对于后者的优势还是比较明显的,主要集中在以下几个方面:

1)焊接多个焊点能够在一个焊接周期中完成,使得生产率大大提高,并且不受分流影响;

2)电流只在凸点部位流通,使得电流密度较大,所以对电流大小的要求低,节约了能源;

3)能够更加准确的确定焊接位置,焊接尺寸差别小,且强度较为一致;

4)因为凸点预制在一个焊接面上,故能够明显减少另一焊件表面的压痕,显得更加美观;

5)凸焊不需要预先处理焊件表面,因为工件表面的油污、镀层等物质对凸焊焊接质量的影响几乎可以忽略不计。

镀锌钢板的点焊性能与非镀锌钢板相比要求较高,更可能会出现焊接质量不高以及点焊熔核强度不稳定的情况。可能出现的主要的问题有:

(1)焊件接触电阻较小。镀锌层的电阻率和硬度相对较低,接触电阻因而变小,对早期熔核的形成不利[6]。

(2)焊接电流密度减小,参数能够调节的范围变小。两焊件之间的接触面积由于镀锌层在形核发生之前先熔化并且被排出在塑性环之外而增大,电流相同的情况下使得电流密度减小,在一定程度上阻碍熔核形成和长大[7]。

(3)电极端面容易出现烧损、粘污现象,可能导致过热从而缩短电极的寿命。

(4)焊接时相对较容易产生飞溅[8],影响焊点质量稳定性的同时造成焊接环境污染的情况。

(5)焊点处有气孔、裂纹以及软化组织等。在焊接过程中因为焊接规范不符合要求,部分的锌及锌铁合金会残留在接头中,残留物有可能会导致裂纹或气孔,大量的残留物还可能导致软化组织。

美国焊接学界研究显示:焊接几种不同的镀锌钢板时,当钢板的镀层一样厚时,所要求的焊接电流是不同的,电镀锌钢板要求最大,热镀锌钢板和热镀Zn-Fe合金钢板则要求相对较小。。

将两种不同镀锌方式的镀锌板及普通钢板进行一系列的点焊工艺并且进行接点强度试验后,上海交通大学的王敏等学者经分析得知这几种材料的熔核直径与接头拉剪强度相对于焊接电流的变化有着明显的规律,焊接时间也是一样。然后他们以此作为根据确定了镀锌钢板点焊各个参数的选用准则[10]。

阎启将热镀锌钢板和一般的低碳冷轧钢板进行对比试验,发现热镀锌钢板点焊质量和电极寿命主要受三个焊接参数的影响,该三个参数为焊接电流、焊接时间和电极压力。其试验结果表明:热镀锌钢板点焊时要求的三个参数均较高 汽车零部件凸焊规范参数的优化(3):http://www.751com.cn/cailiao/lunwen_31340.html