淬火内应力是淬火过程中工件内部产生的应力。工件不同部位变温速度的差异是内应力的来源[7]。淬火冷却时,变温速度的不均匀性最大,引发的内应力也最大,故淬火内应力实际上是淬冷过程的内应力[8]。材料按其热膨胀规律,在冷却时发生收缩。相邻两部位降温速度不同,导致冷却过程的任一时刻比容的差异,相互产生应力,称为热应力。马氏体的比容大于奥氏体,在马氏体转变时,随马氏体量增多,工件发生膨胀。相邻部位冷却到马氏体转变点Ms的时间不同,或者在Ms以下冷却速度不同,由于钢中马氏体转变的变温转变特性也将产生内应力,称为组织应力。热应力和组织应力方向正好相反。在Ms以上,仅存在热应力机制,在Ms以下两种机制同时发生,但由于马氏体相变引起的线膨胀量大于热膨胀(约一个数量级),所以Ms点以下组织应力机制起主要作用[9]。

工件淬火冷却时,外层冷却快,心部慢;薄壁部位冷却快,厚壁部位冷却慢;冷却介质与工件的相对流动情况也影响冷却的均匀性;冷却烈度越大,不均匀性越大。上述种种,加上高低温(Ms以上和以下)阶段两种内应力机制,使工件淬火冷却时内应力的形成和发展极其复杂[10]。当应力超过屈服极限时,将发生局部塑性变形。因而,最高应力值取决于受力部位的屈服极限。多余的尺寸差异将转化为塑性变形,如材料塑性不良,则内应力将迅速超过断裂强度而导致开裂。Ms以上,由于温度高及钢处于奥氏体状态,屈服强度低,塑性良好,热应力多表现为工件的变形;Ms以下马氏体量随温降而增多,塑性迅速下降,组织应力可达很高值,且可导致工件开裂[11]。

1.2.5 淬火冷却过程的数值模拟

目前,为了更精确研究钢淬冷过程,同时为了减少实验费用,数值模拟被广泛用于温度场、相变过程、热应变和热应力等钢淬火过程研究。温度场的模拟是钢淬火过程众多模拟的基础和关键。所谓数值模拟就是以物理模型为基础,建立数学模型,通过各种求解方法来求解各个场变量的一种科学研究方法[12]。

随着计算机技术的发展,当前大容量、快速运算的计算机能够应用离散化方式得到足够精确并满足工程需要的近似解,通过计算机进行求解己成为数值模拟的主要内容。从淬火等热处理过程计算机数值模拟的研究情况和相关文献可知:金属及合金淬火数值模拟的核心是研究淬火时试件与淬火介质间的换热情况、试件中温度场、应力场和组织变化间的藕合关系[13]。

自20世纪70年代以来,随着计算机技术和热处理技术的不断发展和完善,国内外许多学者对计算机数值模拟技术进行了大量的研究取得了丰富的研究成果。研究内容涉及计算机传达室热学、力学、流体动动学、计算机和自动化技术、数据和信号采集技术、数值计算方法(有限元差分法、有限元单元法、边界元法等)、淬火温度场、淬火应力场与残余应力场、淬火介质及其冷却能力、淬火时组织转变(相变)、淬火时试件与介质间的边界换热情况、淬火相变动力学、材料热物性能、淬火后试件机械性能、淬火过程试件冷却曲线测试、淬火过程可视化模拟技术等。

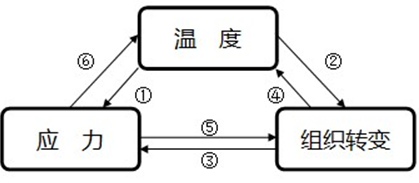

图1.1 工件淬冷过程中温度、应力和组织转变示意图

淬火冷却过程是一个极为复杂的包含温度、组织转变、应力应变相互作用的过程,其关系可见图1.1。其中①表示温度对应力的影响,比如淬火冷却时,冷却初期零件表面冷却速度高,心部低,表面收缩量大,心部小,为保持物体的连续性,表面受拉应力,心部受压应力的作用,产生了热应力。此外,温度也影响材料的力学参数(如弹性模量、泊松比、屈服应力和应变硬化率等)。②表示温度对组织转变的作用,即不同的转变温度可获得不同的组织。③表示组织转变对应力的影响。组织转变引起体积改变,如奥氏体转变为马氏体或贝氏体时体积膨胀。在相变过程中,各组成相的比容差异将造成相变应力,同时由于材料的绝大多数参数除了依赖于温度,实际上也依赖于相态。因此,相变也会对材料力学行为产生影响。④表示组织转变对温度场的影响。组织转变时产生潜热,如淬火过程中奥氏体转变释放潜热,它反过来影响温度场的分布。⑤表示应力对组织转变的影响。如在应力作用下,改变了等温转变时的初始转变时间和终了转变时间。此外,在有内应力存在时,相变过程中还会伴随着一种“反常”的塑性行为,即材料在应力低于屈服强度的情况下就可以发生不可逆变形的现象,称为相变塑性。⑥表示应力对温度的影响。应力/应变则以变形热的形式反过来影响温度的变化。但一般热处理过程中,变形量不超过3%,变形功比较小,可忽略不计[14]。这样复杂的过程,用解析处理就显得异常困难。但如果采用计算机进行数值模拟,那么它是优越性也显得十分明显,它可给也每一瞬间的温度场、应力场的信息,并可以直接察觉它们在过程变化的情况。它可以把中间计算结果作为起始条件,从而能更有效地适应实际情况[15]。 ANSYS钢铁零件淬火热力学耦合有限元分析(4):http://www.751com.cn/cailiao/lunwen_76683.html