第2章 材料分拣装置结构及总体设计

PLC控制分拣装置涵盖了PLC技术、气动技术、传感器技术、位置控制技术等内容,是实际工业现场生产设备的微缩模型。本章主要介绍分拣装置的工艺过程及控制要求。

要想进行PLC控制系统的设计,首先必须对控制对象进行调查,搞清楚控制对象的工艺过程、工作特点,明确控制要求以及各阶段的特点和各阶段之间的转换条件。

2.1 材料分拣装置工作过程概述

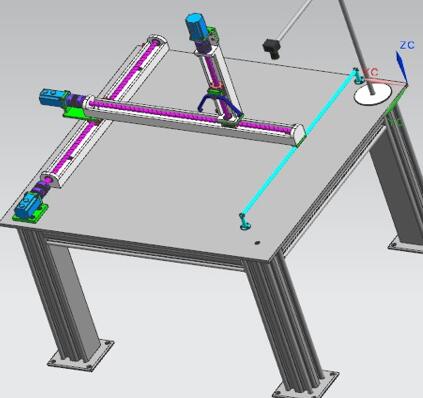

如图2-1 所示为本分拣装置的平台。

如图1-1 所示为本分拣装置的平台。

它采用台式结构,内置电源,有伺服电机、汽缸、电磁阀、3D视觉传感器等部件,可与各类气源相连接。选用形状大小识别传感器对不同材料进行分拣。

系统上电后,先手动进行分拣平台的调试及其修改,调试没有问题转为自动程序,机器手先移动到取料位置并取料,然后视觉传感器对物品进行分辨,再把不同形状产品移动到对应的位置仓库,完成一次分拣过程。

2.2 系统的技术指标

(1)最大抓重:10kg;

(2)目标工件规格:长100mm,宽100mm的零件;

(3)水平行程:800mm,竖直行程:300mm;

(4)整体循环周期:≤2s;

(5)系统振动和噪声小;

(6)系统可靠性高,人机界面友好。

2.3 系统的设计要求

系统的设计要求主要包括功能要求和控制要求,进行设计之前,首先应分析控制对象的要求。

2.3.1功能要求

材料分拣装置应实现基本功能如下:

(1)分拣出相同重量不同大小的材料;

(2)XY轴同时到达取料位置和放料位置。

2.3.2 系统的控制要求

系统利用传感器对待测材料进行检测并分类。当待测物体经机械手传送到相应放料位置,其控制要求有如下几个方面:

(1)系统送电后,各部分在初始位置时,需要手动启动后方可运行;

(2)电机运行,带动XY轴到取料位置,并且此时Z轴下降取料;

(3)Z轴到达取料位置后,抓料气缸抓料并且提起,然后分辨材料大小;

(4)当3D视觉传感器检测到大/中/小产品时,XY轴同时移动到放料位置;

(5)XYZ轴应该有限位保护;

(6)按下停止按钮,要等到该物料分拣完成后方可停止;

(7)启动后,有物料就自动分拣,而分拣完成就自动停止。

第3章 控制系统的执行机构设计

3.1机器手驱动分析选择

机械手的驱动系统根据动力源的不同,分为液压、气压、电气、机械、气液联合和电液联合等多种方式。目前采用的主要有液压、气压、电气这三种驱动方式。

液压驱动,功率重量比大,可实现频繁平稳的变速和换向,容易实现过载保护,可自行润滑,使用寿命长。但也存在其油液容易泄露污染环境,需要配备油源,成本较高,工作噪声较大。

电气驱动,控制精度高,驱动力较大,响应快,信号检测、传递、处理方便。但是由于这种驱动方式价格昂贵,限制了在一些场合的应用。因此,人们寻求其他一些经济适用的驱动方式。

气压驱动具有价格低廉、结构简单、功率体积比高、无污染及抗干扰性强、在工业机械手中应用较多。另一方面,气动技术作为“廉价的自动化技术”,由于其元器件性能的不断提高,生产成本的不断降低,被广泛应用于现代化工业生产领域。在现代化的成套设备与自动化生产线上,几乎都配有气动系统。据统计:在工业发达国家中,全部自动化流程中约有30﹪装有气动系统,有90﹪的包装机械,70﹪的铸造、焊接设备,50﹪的自动操机、40﹪的锻造设备和洗衣设备、30﹪的采煤机械,20﹪的纺织机械、制鞋业、木材加工、食品机械,43﹪的工业机器人装有气压系统。日、美、德等国的气动元件销售平均每年增长超过10-15﹪。许多工业发达国家的气动元件产值已接近液压元件的产值,且仍以较大速度发展,气动机械手技术已经成为能够满足许多行业生产实践要求的一种重要使用工具。 PLC自动物料分拣机器人控制系统设计+CAD图纸(3):http://www.751com.cn/jixie/lunwen_12730.html