①挤压系统 由料斗、螺杆和机筒组成,是挤出机工作的核心部分。其作用是把加入的固体物料熔融塑化、混合,为口模提供定温、定压、定量的熔体,并将在这一过程中产生的气体排除,最后通过口模得到合乎质量的制品。

②传动系统 由电机 、调速装置和传动装置组成。其作用是驱动螺杆,并供给螺杆在工作中需要的扭矩和转速。

③加热冷却系统 由温度控制设备组成。其作用是通过对机筒的加热和冷却,保证挤出系统的成型在工艺要求的温度范围内进行。

④控制系统 主要由电器、仪表和执行机构组成。其作用是调节控制螺杆转速、机筒温度、机头压力等。

⑤机头 主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺钉等。机头的主要作用是使熔融物料由旋转运动变为直线运动,产生必要的成型压力,使物料进一步塑化、混合均匀。

图1.1 为一典型挤压加工系统示意图,该系统由喂料、预调质、传动、挤压、加热与冷却、成型、切割、控制等部分组成。

1.混合料仓;2.称重给料装置;3.预处理机;

4.机筒装置;5.成型模具;6.切割装置

图1.1 典型挤压加工系统示意图

1.2.2 双螺杆挤出机的分类及原理

双螺杆挤压机种类繁多,性能各异,国内外学者从不同角度提出了不同的分类方法。这些方法涉及两根螺杆的啮合程度、旋转方向、螺棱和螺槽的几何形状,以及两根螺杆轴线是否平行。

双螺杆挤压膨化机的分类根据螺杆的相对位置可分为啮合型与非啮合型,啮合型又可分为部分啮合型和全啮合型;根据螺杆的旋向可分为同向旋转与反向旋转两类,反向旋转又可分为向内和向外两种。同向旋转式双螺杆压力区性质不同,物料在套筒内腔受螺杆的旋转作用,产生高压区和低压区。

(1)啮合异向双螺杆的工作原理

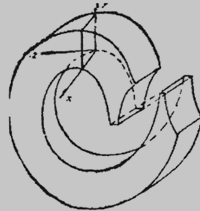

啮合异向双螺杆挤压机的工作原理与啮合程度、啮合区螺槽是否封闭有关。对于纵横向皆封闭的啮合平行异向来说,物料被封闭在彼此隔开的若干C形腔室中(图1-2),靠正位移输送机理向前输送,两螺杆间没有物料交换。封闭在C形小室中的物料如同螺旋副中的螺母,当螺杆旋转时,物料不旋转,只沿螺杆轴线方向作正向移动。对于虽啮合但在啮合区两螺杆间有较大侧间隙和径向间隙的情况,会有物料由间隙中漏过,产生漏流。漏流的产生将使正位移输送能力下降,但会提高混合能力。这时由于啮合区螺槽纵横向开放,两螺杆间有物料交换。

图1.2 啮合平行异向双螺杆中的C形腔室

物料在固体输送区首先被机筒和螺杆表面加热。随着温度升高,聚合物和金属表面之间的摩擦系数增加。当摩擦系数增加到一定程度时,粒子被拉到各间隙中,受到位移表面之间的研磨作用,使机械能耗散生热效应显著增强,物料因此得以快速熔融。通过这些间隙后,物料熔融所产生的熔体会随螺杆旋转。由于拖曳力的作用,熔体把残留固体推向啮合区。这一机理使啮合异向双螺杆挤出过程中的熔融区很短,只有几个腔室。

(2)啮合同向双螺杆的工作原理

啮合同向双螺杆的螺杆原件的螺纹形状是根据相对运动原理设计的,具有自扫性,螺棱较窄,螺槽较宽,两根螺杆中有一螺旋∞形通道。实验和模拟研究表明(固态、熔融状态或液体),物料在啮合同向双螺杆中大体上是沿螺旋∞形通道向前输送的。其输送机理既有正位移输送,也有摩擦拖曳和黏性拖曳输送,这取决于物料的形状、大小和状态、螺杆构型及操作条件。 ANSYS大功率双螺杆挤压机三维设计与性能分析(3):http://www.751com.cn/jixie/lunwen_70115.html