- 上一篇:超临界CO2发泡聚甲基丙烯酸甲酯

- 下一篇:成型工艺对硝化棉基微孔材料结构的影响

1.2.1 超临界二氧化碳的聚合物的发泡

聚合物泡沫材料最常用于作热绝缘性,舒适性的缓冲材料和包装材料。这些物料可分为两大类:热固性和热塑性塑料泡沫。聚苯乙烯系属于热塑泡沫材料,其生产过程中施加热致相分离,其中的溶解的挥发性有机化合物,例如戊烷,形核和蒸发后的温度上升。不幸的是,挥发性有机化合物只能部分恢复,其余挥发到空间中.由于越来越严格的环境立法的主要部分,近年来对绿色技术领域的关注度大大提高,超临界二氧化碳已被证明是一种非常有前途的溶剂更换行业中的挥发性有机化合物,特别是在生产玻璃态聚合物泡沫材料就像聚苯乙烯泡沫塑料过程中,超临界二氧化碳已被证明是一个很好的选择,因为它是相对惰性的,不可燃,便宜,而且通常非常安全(状态)。此外,关键的反应条件是相对温和的,因此方便实现。

使用超临界二氧化碳的聚合物的发泡大致可以分为两步。第一步包括用二氧化碳与聚合物样品充分接触。这将导致在该聚合物的玻璃化转变温度(Tg)的增塑和减少,而且,由于塑化,聚合物会膨胀。饱和后,快速减压步骤诱导的相分离,因为热力学平衡的移位从而成核。随后,泡孔生长就会发生。正因为如此,存在在聚合物基体中的二氧化碳的量将减少,并且聚合物的Tg将再次开始增加。在某一点上,该聚合物返回到玻璃态,表示该矩阵玻璃化,细胞的生长将停止。聚合物玻璃化温度由该温度下二氧化碳饱和压力,以及的降压速率决定。文献综述

实验原理是超临界CO2流体(SC-CO2)在高压下溶于聚合物中,形成气体-聚合物均相体系,然后将压力降低,在压力降低的过程中,产生分相,聚合物相逐渐连接成充满孔洞的一体,同时CO2的增塑作用逐渐减弱,聚合物逐渐玻璃化,这样就得到了充满微孔结构的聚合物材料。

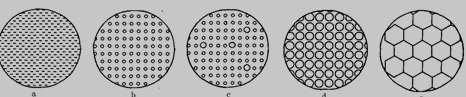

伍海尉等人认为以超临界CO2为物理发泡剂进行微孔塑料挤出成型的主要步骤[10-12]包括:(a)聚合物/超临界CO2均相体系;(b)均相气泡核的形成;(c)极小部分气泡核的生长;(d)均相气泡核自由长大;(e)气泡继续长大并相互挤压成为密排的六方结构,见图1.1。

图1.1 以超临界CO2为发泡剂的气泡形成过程[13]

前人研究表明,泡孔的结构取决于泡孔的增长过程。影响成核过程的因素主要有温度、压力、释压速率、气体在聚合物中的浓度及气核与聚合物基体间的界面张力。影响泡孔增长过程的因素有超临界流体的扩散速率和基体的刚性控制,具体表现为体系温度、体系压力状态,也与受到的压力、泡孔允许增长时间、过程和状态以及聚合物的黏弹性相关[14]。

1.2.2 PS纳米复合发泡材料

PS的主要缺点是具有较强的脆性, 差的耐热性, 热变形温度仅为60℃~80℃, 300 ℃以上就会解聚, 而且易燃烧。为克服聚苯乙烯脆性大、耐热低的缺点,采用纳米复合材料改性已经成为重要的研究方向。纳米碳酸钙的加入对复合材料可起到增韧作用,冲击强度最大提高158%。微粒子加入聚合物引导异相成核, 可用的表面积和粒子点影响着成核。纳米复合材料中,粒子的分散情况更好, 因此比微米级粒子具有更大的表面积,为 CO2 的吸收提供了更大的界面积。因此纳米复合材料得到的泡孔尺寸最小,泡孔密度最大。

-

β-环糊精-超声波协助提取...

-

扁平式气流粉碎机硝酸钾超细粉碎方法研究

-

固体超强酸的制备及催化...

-

聚丙烯酰胺/凹土复合型CO2吸附剂制备研究

-

石墨烯/MnO2/PPy超级电容器材料的制备与研究

-

钴酸镍在超级电容器中的应用

-

凹土表面印迹型CO2吸附剂的制备研究

电站锅炉暖风器设计任务书

十二层带中心支撑钢结构...

河岸冲刷和泥沙淤积的监测国内外研究现状

当代大学生慈善意识研究+文献综述

酸性水汽提装置总汽提塔设计+CAD图纸

大众媒体对公共政策制定的影响

java+mysql车辆管理系统的设计+源代码

乳业同业并购式全产业链...

中考体育项目与体育教学合理结合的研究

杂拟谷盗体内共生菌沃尔...