- 上一篇:立方星可展开太阳电池阵机构设计与仿真

- 下一篇:柔性绳索并联驱动机构控制系统设计+程序代码

目前美国、日本、欧洲等国家和地区研制的冲击试验机水平较高,而国内冲击试验机的研制起步较晚, 产品结构上基本相近于国外同类产品,但质量上存在一定差距。

国内外研制的冲击试验机大多属于单次冲击试验机或冲击频率和冲击能量比较低的多次冲击试验机。研究者一般采用材料冲击试验机进行多次实验近似代替多冲碰撞实验;也有一些科研机构研制出可用于小能量多冲实验的试验机, 如西安交通大学研制的薄膜多冲试验机,苏州大学研制的多冲碰撞试验机等。但这些冲击试验机的研究对象大多为民用产品或针对某一类型的产品,不能适用于枪械自动机易损件的冲击疲劳实验。

王学颜对自动武器疲劳强度做了专门研究,但所使用的冲击疲劳试验机冲击脉冲不可调节。目前暂无专用于枪械自动机关重件冲击疲劳研究的试验机, 零部件设计过程盲目、费用高。

因此,迫切需要研发一种枪械自动机冲击疲劳试验机用于对自动武器关重件进行冲击疲劳试验及实验应力分析。有效地运用冲击疲劳寿命模拟试验与试验应力分析方法, 不仅能提高枪械自动机的安全度和可靠性,还能达到降低武器系统复杂性及质量的目的。

研制冲击疲劳试验机过程中,核心问题是如何解决试验机加载问题,加载机构的重要要求之一是保证该机构产生冲击脉冲的稳定性。作者以冲击疲劳试验机的冲击加载机构为研究对象,提出结构设计方案,并通过数值仿真计算证明其可行性。

2 系统方案设计

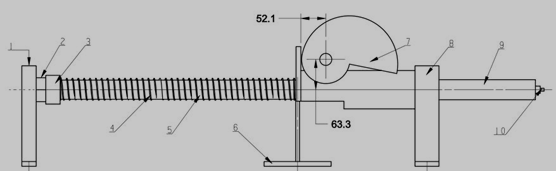

连续冲击加载系统整体为机械式机构,机身采用卧式冲击结构,主要由加载机构、驱动机构、传动机构和夹持机构组成。加载机构采用凸轮-弹簧式结构。

目前,测定冲击载荷对零件疲劳强度的影响有2 种方法,即多次冲击试验法和施加平缓的周期性交变载荷法。

本试验机拟采用多次冲击试验法,进行零件冲击疲劳试验。目的是考核零件结构抗冲击疲劳能力, 找出影响冲击疲劳强度的主要因素。

在确定加载方案时尽量考虑按零件实际载荷和受力状况加载, 利用脉冲载荷进行冲击模拟加载。由于冲击速度较高而冲击冲量又较大, 若完全按真实情况模拟冲击速度,设计上有一定困难。

考虑到冲击是能量载荷, 故设计时对冲击速度要求适当降低, 通过调整其他变量保证冲击冲量接近真实工况

图 1 冲击疲劳试验机结构简图

2.1 冲击加载原理

冲击加载以动量定律为理论依据进行。

根据动量定理:物体在一段时间内所受合外力的冲量,等于物体在这段时间内动量的变化,其表达式为

式中: 为冲击头撞击试样前动量; 为冲头撞击试样后动量。

因冲击头在冲击作用时间 内质量不变, 则动量定理又可写成

式中: m 为冲头的质量; 为冲头撞击前后速度变化量;F 为冲头所受外力,主要包括与试件作用产生的冲击力、 碰撞后弹性体变形产生的阻力及其预压力等阻力。

由此可知, 冲击动量变化直接导致冲量的变化。而当动量变化一定时, 冲击力与作用时间成反比关系。

样机运行时凸轮随带轮转动,同时其圆弧段与冲锤相接触,凸轮每转动一周都将带动冲锤向后平动压缩弹簧,当凸轮脱离冲锤时,在弹簧力的作用下冲锤向前平动, 安装在冲锤头部的冲头实现冲击作用,被冲击件被夹持在冲头前方的专用夹具上,每转动一周即实现一次对试件的冲击作用。

-

高速液压冲击加载系统设计+CAD图纸

-

复合推进剂冲击力学性能实验研究

-

SolidWorks低膛压弹药连续发射装置研究

-

30t/h燃天然气推钢式连续加热炉设计+CAD图纸

-

PLC冲击波压力测量系统低...

-

FPGA冲击波超压存储测试装置设计+电路图

-

冲击波等效加载实验装置结构设计

java+mysql车辆管理系统的设计+源代码

电站锅炉暖风器设计任务书

当代大学生慈善意识研究+文献综述

杂拟谷盗体内共生菌沃尔...

乳业同业并购式全产业链...

酸性水汽提装置总汽提塔设计+CAD图纸

十二层带中心支撑钢结构...

中考体育项目与体育教学合理结合的研究

大众媒体对公共政策制定的影响

河岸冲刷和泥沙淤积的监测国内外研究现状