- 上一篇:振荡流-微涡复合式微型混合器性能研究

- 下一篇:带USB接口冲击波超压存储测试用数据采集模块设计+程序

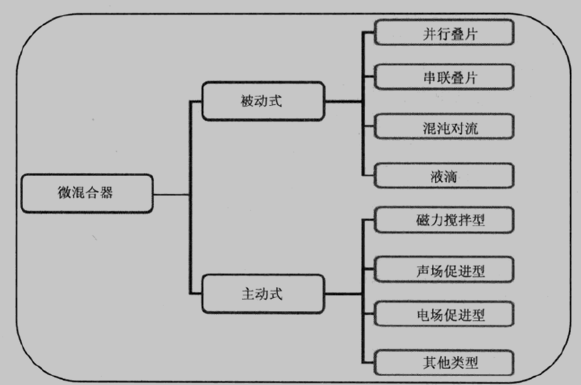

微混合器相对应于前面混合类型,同样分为主动式微混合器和被动式微混合器。其中,被动式混合器主要分为并行叠片型,串联叠片型,混沌对流型,液滴型;主动式混合器分为磁力搅拌型,声场促进型,电促进型等其他类型。在实际应用过程中,混合过程多是有几种混合机制协同作用的结果[5]。47867

图1.1 微混合器的分类

1.2.1 主动混合

主动混合是促进微尺度混合的两个基本方法之一。使用从外部输入的能量促进流体的混合,这被称为主动混合。这些外部的能量来源可以是超声波、声学,也可以是气泡引起的振动,流量的周期性变化等。例如电诱导融合水滴,就是磁流体动力作用。下面简单介绍两种类型。

(a)机械力驱动:机械力驱动是指利用微型泵或者其他驱动器件的能量,促使流体之间相向流动,这种驱动促进了流体的相互混合。当然,这种驱动模式需要考虑微尺度下的操作难度。

(b)声波驱动:通过微器件中加入压电传感器等,应用外部电场使传感器产生强烈的声流效应,提高通道内样本混合。

例如Yi-kuen Lee等人[6]报道了两种可以混合流体和微粒的微设备。其中一种是机械式混沌微混合器,它的组成有一个主管道、两个支管道以及与之相连的压力扰动源、两个注射泵(入口)及水箱(出口)。支管道内产生不稳定的压力降,对主干流施加了横向的非定常压力扰动。试验表明,随着扰动幅度的增加,类混沌区域出现大扰动幅度时,流线会产生一个或数个折叠,并且会在下游产生一个周期性变化、极端复杂的流线形状,这对混合而言非常有利。

1.2.2 被动混合

第二种方式是通过特定的流体通道几何结构对流体施加扰动影响,以达到更快的混合,这种方式被称为被动混合。

一般采用层流的混合机理。在层流条件下达到有效混合的方法有:a.微接触,即不互溶的两相体系如液-液或气-液两相流体在同一微通道或分别在相互接触的两个微通道内流动,形成平行的流体层,通过相界面实现两相的微接触;b.拉长或剪切层流,以增大流体间的接触面积;c.分散混和,即通过管路几何形状设计将大的液流裂分成小组分,从而产生更大的界面区域,实现更有效的混合;d.混沌对流,即通过增强流体界面区域的拉伸与折叠,以产生更大的流体间接触面积,从而实现更快速的混和。[7]

2001年Bohm等人[8]报道了一种用于高速化学反应的快速涡流式微混合器,他们设计的微混和器通过利用涡流减小扩散距离而达到减少混合时间的目的。

Bessoth等人[9]与徐溢等人[10]研究了按层流原理设计制作的交叉分液汇合式微混合器。其基本原理为:因扩散时间与扩散距离的平方成正比,通过将液流分裂成多个薄层液流,可以缩短液流间的扩散距离,显著降低混合时间。

Stroock等人[11]报道了一种混沌微混合器。其主要原理为由轴向压力梯度在微管道内产生横向的液流混合,从而加速混和过程。具体方法就是在管道底部加工各种构型的凸脊,凸脊与管道轴向成一定的夹角。凸脊对于不同流向的流体有不同的阻力。与垂直流向的液流相比,沿与凸脊平行方向流动的液流受到的凸脊的阻力较小,由此产生液流在管道内的螺旋式流动。改变凸脊的构型和排列方式,可以获得不同的混合效果。

以下是几种典型的被动型微混合器:

(1)Y型结构:一种简单的混合结构,已经被应用于气体和液体的混合。假设一个忽略入口流量等流场细节的层流,这些通道的混合长度可以通过Pe·w计算,Pe是佩克莱特数数,w是通道宽度。尽管结构简单,Y型结构对混合效率却有着非常大的影响。一个关于气态氧和甲醇的混合研究如图,其通道路径(入口速度为0.3m/s;Pe = 8.08,w = 0.5mm)。给与条件,一个+45°Y型混合器混合长度2.03毫米;相当于2.12mm的Y型混合器(-45度逆时方向的入口)。然而,相比于+45°Y型混合器(见图1.2),-45°的Y型混频器具有降低混合效率的滞留区。在所有的y型混合器设计中减少混合长度最多的是节流Y型混合器,以氧、甲醇混合为例,一个直径100微米通道,流体在20Pa的压力下进入,只需0.5毫米长度即可混合完成。[12]