- 上一篇:合同管理系统国内外研究现状和发展趋势

- 下一篇:分享社区网站国内外研究现状和发展趋势

换热器在国民经济和工业生产领域中对产品质量、能量利用率以及系统的经济性和可靠性起着举足轻重的作用。随着工业装置的大型化和高效率化,换热器也趋于大型化,并向低温差设计和低压力损失设计的方向发展。当今换热器的发展以计算流体力学CFD(Computational FluidDynamics)、模型化技术、传热促进技术的发展及新型换热器开发等形成了一个高技术系统。[4]提高换热设备的传热能力以提高系统的热效率、节约投资费用、提高经济效益或满足某些特殊的工艺要求,如:快速加热、急冷、设备微型化、高热流密度或小温差传热等。强化传热已发展成为第二代传热技术,并已成为现代热科学中一个十分引人注目的、蓬勃发展的研究领域。[5]42320

国内发展

国内换热器的发展主要有以下四方面,一是强化传热的发展,二是O形环密封胎具试压,三是紧凑型换热器技术,四是基于结构改进的新型换热器的发展。以下内容会对这四方面分别详细介绍。

1 强化传热的发展

如今强化传热已发展成为第二代传热技术,并已成为现代热科学中一个十分引人注目的、蓬勃发展的研究领域。人们想尽各种办法实施强化传热,归结起来不外乎两条途径:

(1) 改变传热面的形状和在传热面上或传热流路径内设置各种形状的插入物。改变传热面的形状有多种,其中用于强化管程传热的有:螺旋槽纹管、横纹管、螺纹管、缩放管、旋流管和螺旋扁管等。论文网

(2) 改变管内插入物的种类,如螺旋线、螺旋片、纽带、错开纽带、静态混合器、交叉锯齿带、球体内插件和丝网内插件等[6]。

根据强化传热理论,在管的两侧范围内,需要增大传热系数较小的一侧才能有效改进总传热系数。由于无法确定所有工况下,需要增大管内或管外的传热系数以得到最高的总传热系数,因此,强化传热理论在工程中的应用不是单一的模式,而是呈现出3种趋势,即对管内、管外、管束整体的强化传热。

2 O形环密封胎具试压

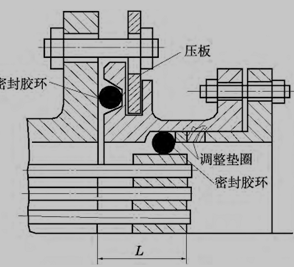

大量施工实践证明,O 形环试压胎具具有密封效果好、 通用性强、 结构灵活合理、 装配简便、 造价低等优点,极大地提高工作效率。根据橡胶 O 形环特点,进行了大量的试验,制造出满足试压要求的胎具(图 1),并且符合胎具的通用性原则。 改进后胎具与换热器壳体法兰连接采用带长圆孔压板,另外胎具配置 1~3 个调整垫圈(推荐调整垫 圈 的 宽 度 为20 mm、 30 mm和 50 mm ),以适应不同管板伸出长度的变化,以此解决了试压胎具的密封性及通用性问题。[7]

图1橡胶 O 形环密封试压胎具原理图

3紧凑型换热器技术

目前基于计算机技术的热流分析已经用于自然对流,剥离流,振动流和湍流热传导等的直接模拟仿真,以及对辐射传热.多相流和稠液流的机理仿真模拟等方面.在此基础上,在换热器的模型设计和设计开发中利用计算机的分析结果和相对应的模型实验数据,使用计算机对换热器进行更为精确和细致的设计,将会进一步提高紧凑型换热器传热效率和紧凑度。紧凑型换热器在工艺流程中在完成换热作用的同时还可以完成诸如传质操作,化学反应等功能。如已经开展了利用板翅式换热器作为反应器的研究。紧凑型换热器在许多新兴的技术领域如核能和太阳能等新能源技术宇航技术及超导技术中的应用也有待研究开发。[8]

强化换热管提高了换热器的传热性能,并减小了换热器所需的传热温差和压降损失,巨大的经济效益。换热器的合理设计和适当合理的防腐设计对企业节约资金、能源都有十分重要的意义。