- 上一篇: 冲压加工设备发展研究现状及趋势

- 下一篇:激光测距仪的国内外发展研究现状

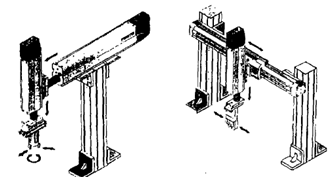

图1.4为装置德国Bergerlahr公司产品的坐标式气动机械手;图1.5为德国Bosch公司开发的Scara型气动机械手;以及像英国Norgren公司及德国RexrothMecman公司等开发的应用于各种传送系统上的气动机械手等,这类气动机械手工作空间比较大,但气缸的行程不易精确调节,且抓取力较小,一般用于小型货物的自动装卸, 可以代替一些抓取力不大的第一代工业机器人的地位。

图1.6 所示是一个分拣气动机械手, 由于气动伺服定位系统在X 轴和Y 轴上任意位置定位, 所以能把经检测后不合格的产品分拣出来。可任意位置自动定位的气动机械手, 对于机械手的机械设计同样具有十分重要的意义[8]。原先要设计某一专用机械手时, 由于无法做到气缸在任意位置上的定位,论文网 因此气缸的定位是靠选择它的两个终点位置来实现的。

如选用多位气缸(见图1.7), 它的定位长度由气缸的行程预先来确定) , 如果我们需要增加一个停顿位置,或者要改变其中两个位置之间的距离, 原来设计的多位置气缸便完全失去了功能[9]。如果要求停的位置越多, 那么它的滑块导向机构设计就越复杂。也有在其外部设立固定挡块来限制位置定位的(由于受到挡块本身尺寸的限制, 两个相邻近位置间的距离必须大于挡块的尺寸, 且挡块也经不起重载和高速冲击)

目前机械手广泛用于机械制造、冶金、电子和轻工等部门,其执行机构一般由液压、气压或电机来完成,由于气压技术以压缩空气为介质,结构简单、重量轻、动作迅速、平稳、可靠、节能,工作寿命长,特别是对环境没有污染、易于控制盒维护,因此机械手的驱动系统常采用气动技术[10]。下图1.8是一种典型的基于三菱FX系列的PLC控制的气动机械手:

如图1.8所示, 机械手的终端是一个气动夹爪, 可以实现抓和放的动作, 由一个双作用气缸和一个双电控电磁阀来完成控制; 气动夹爪安装在一个垂直方向的双作用气缸上, 能实现上升和下降动作, 方向的控制由一个单电控的电磁阀来完成; 垂直方向的气缸又安装在一个水平方向的伸缩气缸上, 能实现伸出和缩回动作, 水平双作用气缸由一个双电控的电磁阀完成; 水平气缸再安装在一个双作用旋转气缸上, 能实现左旋和右旋动作, 我们希望它能停在活动范围的任意位置, 因此选择了一个双电控的三位五通阀来控制。因此机械手的动作由4个电磁阀共7个控制点来实现其旋转、伸缩、上下和抓放的动作, 其气动系统原理图见图2。另外, 气动机械手的感知部分采用了这样一些信号开关: 左右极限点各用1个电感式传感器, 伸缩的前后极限点各采用了1个标准型的磁电开关, 上下极限点也各采用磁电开关。这样这个机械手系统上就有了6个信号采集输入点。最后机械手再配上2个按钮, 分别用于启动和停止。这样本气动机械手的主要输入点有8个(见表1.1)

本机械手功能是将一边的工件搬到另一边, 如将一条生产线的工件搬到另一条生产线, 或将一个工作站的工件搬到另一个工作站, 工作顺序为: (上电) →复位→(启动) →伸出→下降→抓工件→上升→缩回→右旋→伸出→下降→放工件→上升→缩回→左旋→循环。