3 显微组织和力学性能 9

3.1 引言 9

3.2 多层复合管制备 9

3.3 显微组织 11

3.4 力学性能 17

3.4.1 力学性能测试方法的选择 17

3.4.2 硬度测试 18

3.5讨论 19

4.组织演变 21

5.t-HPS用于制备复合管 24

结 论 26

致 谢 27

参考文献28

1 引言(或绪论)

1.1 本课题的研究意义

随着科技的发展,对具有各种不同性能的材料的需求越来越广泛。单一的金属材料或受自然资源的局限,或因综合性能不足,其应用领域受到极大的限制。在这种情况下,复合材料的研制生产和应用越来越显示其重要的地位[1]。

复合材料是由两种或两种以上物理和化学性质不同的物质组合而成的一种多相固体材料。复合材料的分类方法有多种,按用途可分为:结构复合材料和功能复合材料。按增强体的形态可分为:纤文增强复合材料、颗粒增强复合材料、层状复合材料。按基体的种类可分为:聚合物基复合材料、金属基复合材料、无机非金属基复合材料[2]。金属基复合材料的特点是:(1)高比强度、高比模量。(2)导热、导电性能。(3)热膨胀系数小,尺寸稳定性好。(4)良好的高温性能。(5)耐磨性好。(6)良好的疲劳性能和断裂韧度。(7)不吸潮,不老化,气密性好。我们课题组研究的是金属层状复合材料[3]。

金属层状复合材料是由两层或两层以上不同性能的金属复合而成的材料。使用金属层状复合材料可以降低设备成本,改善材料性能,减少贵重金属用量,这对于有限的自然资源和日益增长的需求显得尤为重要。由于生产工艺的限制,我国的金属层状复合材料年产量较低,产品价格偏高。因此要将金属层状复合材料投入大规模批量化连续型生产还需要进一步地探索和研究[4]。

1.2 制备方法

金属层状复合材料的加工方法根据复合前材料的状态可分为固-固相复合法[5][6]、固-液相复合法[7][8]、液-液相复合法[9][10]3大类。固-固相复合法有爆炸焊,累积轧制复合等。固-液相复合法有逆向凝固法等,液-液相复合法有电磁连铸法等。我们课题组重点研究固-固相复合法。固-固相复合法中应用较多的是累积轧制复合(Accumulative roll bonding,ARB)。ARB方法最早是由日本大阪大学的Saito等人在1998年提出的[11]。最初的目的是用于生产超细晶材料。ARB的工艺原理如图1.1所示。

图1.1 ARB制备超细晶材料[12]

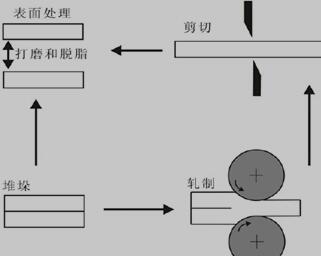

累积轧制复合的主要步骤为[13]: (1)对两片合金板材进行丙酮清洗和钢刷打磨。(2)表面处理后的板材迅速叠放一起。(3)通过轧机将两片板材轧制复合成一片板材。(4)将复合后的板材从中间部位截断。再重复上述步骤(表面处理、叠放、轧制和剪裁)几个循环便可以制备出超细晶结构的金属板材。

ARB技术刚提出时[11],作为一种剧烈塑性变形方法,其研究更多是专注于同种材料的累积叠轧,以达到足够高的应变量,获得块体超细晶/纳米晶[14][15][16]。而对于异种材料的累积叠轧研究却很少。而在最近3-5年,ARB技术越来越多地被用于制备金属层状复合材料[17][18][19]。

在2006年,Guanghui Min, Jung-Moo Lee等人将ARB方法用于生产金属层状复合材料[20]。ARB制备金属层状复合材料的工艺原理如图1.2所示。

图1.2 ARB制备金属层状复合材料[21] 基于管材高压切变方法的界面倍增复合管加工工艺实验研究(2):http://www.751com.cn/cailiao/lunwen_23022.html