- 上一篇:油品脱硫工艺技术发展研究现状

- 下一篇:TiO2光催化剂的发展研究现状

1 吸附脱硫法的研究背景催化加氢处理技术作为目前汽油脱硫的最为常用的方法可以使汽油中硫含量降到30μg/g以下,但同时会导致辛烷值损失在10个单位左右的[2]。反应过程中必须伴随着高温高氢气压的条件,成本非常巨大,所以相关研究领域都在积极探索新的非加氢处理脱硫工艺。其中吸附脱硫以其温和的的操作条件,优异的脱硫效果,低廉的投资和操作成本,并且可以有效防止辛烷值降低等优点,成为最具应用前景的脱硫方法[18,19]。63927

2吸附脱硫工艺进展

近年来,一些大型国际石油公司开发了一系列吸附剂和相关技术,目前国外普遍应用IRVAD工艺、S-Zorb工艺等是效果比较突出的工艺,LADS工艺和SARS工艺是目前国内较为成熟的工艺

IRVAD工艺

IRVAD吸附脱硫工艺是由Black & Veath Pritchard与Alcon工业化学品公司联合开发并改进的,该过程中使用的吸附剂是Al2O3基小球选择性固体吸附剂[20,21]。汽油由塔底通过吸附塔,吸附剂装在塔内的多层筛板上,各层吸附剂在汽油进入吸附塔以后硫化,由管线将硫化带出吸附剂送入下一床层,而经过吸附脱硫后的汽油再由塔顶排出。待再生吸附剂由塔底排出,经过再生气流对用过的吸附剂进行再生以后返回塔顶吸附剂床层。在吸附过程中,移动床中的吸附剂与汽油逆向接触,用过的吸附剂通过逆向与再生热气流反应得以再生。该技术在低压且不消耗氢气的条件下操作,具有高液收率的同时还可以保持不饱和烃含量稳定而不存在辛烷值损失的优点[22]。论文网

S-Zorb 工艺

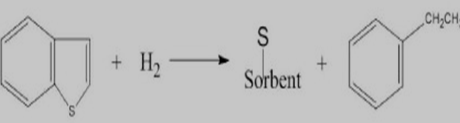

S-Zorb脱硫技术是通过采用锌和其他金属载于一种专利技术制备载体的专利吸附剂[23,24],该吸附剂中载体采用ZnO、SiO2和Al2O3按固定比例的混合物,金属组分可为按一定比例负载的钴和镍或者镍和铜,经特定工艺流程制成吸附脱硫剂。该吸附剂对硫化物分子具有吸附性,通过将分子中的硫原子留在吸附剂上而除去,烃类部分则返回到汽油中。S-Zorb脱硫技术工艺条件如下:反应温度340-410℃、反应压力0.17-2.11MPa、氢气纯度70%-99%、空速为4-10 h-1。该工艺不仅适用于汽油脱硫,对于柴油也有一定的脱硫效果。该工艺在温度和压力等条件适宜的情况下能将汽油中硫含量控制在极低的范围内。硫原子在氢气作用下从硫化物中分离出来并附在吸附剂上,其原理如下图1-1所示:

图1-1 反应吸附脱硫原理示意图

采用该工艺技术可将汽油中硫浓度从800ppm降至25ppm以下的同时控制辛烷值损失小于1.0[23,24]。该技术即使对硫含量更高的汽油时仍能达到类似的脱硫效果。另外,因为该技术在运行时消耗氢气少,且对H2纯度要求不高,一般炼化厂重整得到的氢气就能达到要求,因此设备操作投入减少。目前该技术目前已投入工业化使用。

3 LADS工艺

洛阳石化炼制研究所经过探索研究,针对国内通用的催化裂化汽油中各种硫化物的特征,研制并开发出高效的非临氢吸附脱硫工艺(LADS),以及与其配套使用的吸附脱硫剂LADS-A和脱附再生剂LADS-D[25,26]。该技术吸附温度较低和吸附空速适当,可将催化裂化汽油中硫浓度从1290ppm降至800ppm、400ppm甚至低于200ppm;LADS-D脱附剂可以对失活的吸附剂进行再生,且其吸附活性能够得到很好地恢复。该工艺过程简单,操作方便,成本低,并且汽油辛烷值较为稳定。

4 SARS工艺

选择性吸附脱硫(SARS)工艺[27,28]使用以过渡金属为基础的吸附剂,将过渡金属负载在分子筛等多孔性固体基体上,该工艺可在低温和常压下有选择性地使硫从金属原子上脱除从而获得不含硫的芳烃,这点与使噻吩催化脱硫的方法不同。SARS工艺不需使用氢气,因此避免了烯烃和其他芳烃被加氢饱和而引起的辛烷值损失。该吸附剂的饱和吸附净化容量相当于其10倍体积的汽油,当吸附剂饱和后,用极性溶剂即可将硫化物洗涤除去,从而回收重复使用吸附剂。