-

- 31 -

- 上一篇:EMAC-200控制四自由度机械臂+电气图+CAD图纸

- 下一篇:PRO/E船用管道机器人机械结构设计+三维图纸

第六章 电控设计 - 33 -

6.1 液压动力头控制线路 - 33 -

6.1.1 工艺流程图与动作循序表 - 33 -

6.1.2 电气控制线路 - 34 -

6.2 可编程控制器梯形图 - 36 -

结论 - 37 -

致谢 - 38 -

参考文献 - 39 -

第一章 绪论

1.1 课题的来源与背景

随着现代工业快速的发展和人们的生活水平的不断提升,在生活和工作中人们对产品的质量有一定的要求也要求产品节能环保,造型美观,包装漂亮等。因此现代社会产品的形状多式多样的,机加工生产线自动化在现代的工业中被广泛应用。

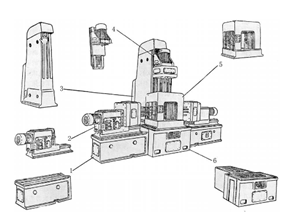

组合机床它(如图1-1)能从多面、多工位、多轴对一个或几个工件同时进行加工,和一般万能机床相比,具有设计制造周期短,成本低、自动化程度高、加工效率高、加工质量稳定、减轻工人劳动强度等优点。在机械制造工业中,装备新企业或者对老企业进行技术改造,采用组合机床及其自动线,是发展生产、提高质量的有效途径之一。

关于机加工生产线动力头

随着工业的发展,越来越偏向与自动化生产线的大规模加工生产模式。批量生产需要针对某一个产品某一道工序进行自动化控制,能够独立完成简单的加工程序,这样有利于控制产品质量和检测,可以提高机加工生产线上的生产效率。 在机加工生产线上动力头主要分为钻削动力头、攻丝动力头和铣削动力头,分别完成钻削/攻丝/铣削的工件加工需求。

动力头电液控制机加工生产线运用液压原理、自动控制系统的知识,能够自动进行工作循环:快进、工进和快退,最大切削力达18000N,最大行程可达400mm,快进和工进的速比可达50,采用平面导轨和夹紧缸等,该装置能自动定位。

1.3 机加工生产线组合机床的发展现状

在汽车、内燃机和压缩机等许多工业生产领域,组合机床仍是大批量机械产品高效、高质量和经济性生产加工的关键设备,也是不可替代的主要加工设备。现代机床生产线作为机电一体化产品,它是控制、驱动、测量、监控、刀具和机械组件等技术的综合反映、传统的机床自动线主要采用机、电、气、液压控制、近年来随着数控技术、电子技术、计算机技术等的发展,机床的机械结构和控制系统也发生很大的变化。组合机床的自动化水平主要通过数控技术的应用来实现的。

切削加工是机械加工生产线中最重要的环节,它的自动化可有效减少加工时间,同时由于没有人为因素的影响,从而有效地降低废品率。因此,机加工生产线中对切削加工自动化的要求越来越高。

1.4 液压技术的发展和应用

1.4.1 液压技术的发展概况

液压与气压技术在工业中推广应用还是20世纪中叶以后的事,时间不长。近代的液压传动是由19世纪崛起并蓬勃发展的石油工业推动起来的。最早实践成功的液压传动装置是舰艇上的炮塔转位器。第二次世界大战期间,在一些兵器上用上了功率大,反应快、动作准的的液压传动和控制装置,大大提高了兵器的性能,也大大促进了液压技术的发展。战后,液压技术迅速转向民用,并随着各种标准的不断制定和完善,各类元件的标准化、规格化、 系列化在机械制造、工程机械、农业机械、汽车制造等行业中推广开来、20世纪60年代后,原子能技术、空间技术、计算机技术、微电子技术等的发展再次将液压技术推向前进,使它在国民经济的各个方面都得到应用。液压传动在某些领域内甚至已占有压倒性的优势。

-

某火箭炮方向传动减速箱动力性能试验台设计

-

并联混合动力客车换挡规律设计

-

155mm榴弹炮模块药盒强度试验装置动力设计

-

107mm火箭炮手持式液压驱动...

-

小型机械零件装配生产线...

-

φ200φ400mm桶体内壁钻削专...

-

PLC零件自动装配生产线结构设计+梯形图

java+mysql车辆管理系统的设计+源代码

大众媒体对公共政策制定的影响

河岸冲刷和泥沙淤积的监测国内外研究现状

中考体育项目与体育教学合理结合的研究

乳业同业并购式全产业链...

十二层带中心支撑钢结构...

酸性水汽提装置总汽提塔设计+CAD图纸

杂拟谷盗体内共生菌沃尔...

当代大学生慈善意识研究+文献综述

电站锅炉暖风器设计任务书