- 上一篇:智能化浓相输送控制系统设计

- 下一篇:STM32烟雾智能监控终端通讯系统设计

在连续化学反应器中,随着的原料不断加入,生成物不断产生,对反应过程中的关键参数温度、成份、压力等进行监控有助于反应过程更稳定、顺利地进行。在工业以太网的范畴当中,我们所面临的主要问题两个,一是WinCC人机监控系统,再者就是通信实现的设计问题,它们两者结合了组态软件WinCC为核心的人机监控系统,利用现场总线技术,更好地实现了工业现场的实时监控目标。

在工业监控系统中采用WinCC组态软件监控,WinCC组态监控软件目前得到广泛应用,并且改化学反应的控制及开车均在PCS7上实现,所以采用WinCC作为组态监控软件。同时根据实际需要设置监测对象,与CFC进行变量连接,有效提高监控能力。

在连续化学反应器中,随着的原料不断加入,生成物不断产生,对反应过程中的关键参数温度、成份、压力等进行监控有助于反应过程更稳定、安全地发生。因此,化学反应器监控系统的引入就显得尤为重要。这也是监控在工业自动化领域的重要意义。

1.2国内外研究情况及发展

1.3本设计的主要工作

本课题主要设计的是基于触摸屏的连续化学反应监控系统,主要设计流程如下:

(1)了解WinCC flexible组态软件

(2)新建PCS7工程

(3)根据工艺流程图设计监控系统

(4)WinCC变量管理(包括创建WinCC变量、WinCC通信等)

(5)OS组态(包括监控画面设计)

(5)运行于趋势界面

(6)报表系统与报警系统

(7)系统调试——完成监控系统调试、投运。

2.系统分析

2.1工艺流程概述及分析

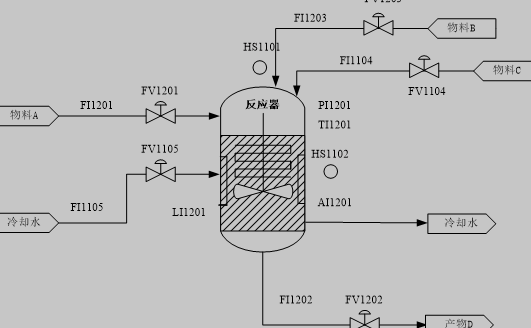

图2.1中所呈现的工艺流程图是过程工业常见的反应器系统,该反应的类型属于连续反应过程。物料A和物料B作为反应物以及物料C作为催化剂发生反应,D为生成产物。反应属于放热反应,由热水加热(夹套)诱发,由冷却水(蛇管)进行冷却。其工艺流程图(示意图)如下:

图2.1工艺流程图

此连续反应系统的物料A(反应物),物料B(反应物)和物料C(催化剂),需在反应温度在70℃的反应中进行,D为反应产物。

反应装置,包括:一个反应器中,约在1.5MPa的反应器压力。出于安全考虑,反应堆启动的系统要求,停止整个过程压力不超过1.2兆帕。

在此反应过程中,总共有三股供给物进行连续的供给。第一股供给物为物料A(反应物):FI1201作为进料流量,FV1201是进料阀。第二股供给物为物料B(反应物):FI1203作为进料流,FV1203是入口阀。第三股供给物为物料C(催化剂):FI1104进入物质流,FV1104进料阀; HS1101搅拌开关。HS1102开关的热水加热,诱导反应需要用热水。

主要的反应产物D所示为重量百分比浓度AI1201,反应温度为TI1201,LI1201的图的水平,压力PI1201。反应器出口流FI1202,出口阀FV1202控制其流动。反应器出口作为混合物,从产品的组合物和未反应的D ,A,B,C的反应器的冷却水入口流FI1105,流量控制阀FV1105。