- 上一篇:M8-M10外六角扳手工艺性分析及冲压模具设计

- 下一篇:电器开关E型垫片的冲压模具设计

1.1塑件分析

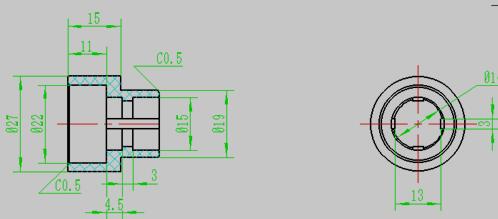

我所设计的零件如图1.1所示,

图1.1零件图

图1.2三维图

我所设计的塑料套是一个阶级型的圆筒型直壁的塑件,中间位置设计有一个台阶,和一个 14的圆环,以及有四个加强筋在它的周边。这个塑料套的材料是聚丙烯,颜色为乳白色,该塑料的流动性好,注射充型流动顺畅,为了方便脱模,塑件设有一定脱模斜度,脱模斜度大概在30′-1°之内,由于塑件体积小,结构简单,所以要求的生产批量为中小批量即可。

1.2注射成型过程及工艺参数

1.2.1塑件材料成型特性

聚丙烯有较好的流动性,但是因为它的收缩范围和收缩值有点大,最容易发生缩孔.凹痕,变形等缺陷,从而影响成型质量.

(1) 聚丙烯有较快的冷却速度,要特别注意的是,它的冷却系统和浇注系统的散热必须要求缓慢,同时,我们要注意,成型温度需要控制的恰当.当模具温度<50度时,就会使塑件变得不光滑,很容易产生流痕,及熔接不良的现象,当模具的温度>90度就会很容易的发生翘曲变形现象。

(2) 塑件的厚度必须达到均匀程度,以防止发生、缺胶的缺陷,避免应力集中.

1.2.2注射工艺参数

PP注射工艺参数

1.3聚丙烯的性能分析

聚丙烯的主要性能指标

表1-2聚丙烯的主要性能指标

第二章 确定模具的结构形式

2.1设计分型面位置

2.1.1分型面的设计原则:

(1) 分型面必须有利于我们的脱模,选择分型面时,要尽可能地使塑件在开模时留在动模里;

(2) 分型面尽可能的不影响我们塑件的外观品质,要方便清除产生的溢料边;

(3) 分型面需要能够保证塑件的尺寸、精度要求;

(4) 分型面不能影响模具的排气;

(5) 分型面应使我们在加工模具零件的过程中变得更方便;

(6) 分型面应和注射机的规格相匹配。

1) 分型面的形式:

通常,我们设计分型面时,应使它能够垂直于开模的方向,根据塑件的形状以及考虑到开模的方便,我们选择在直径为 27的端面处开出分型面。如图2.1所示,当开模后,塑件包裹着型芯,留在动模里,在之后,可以选用脱模板来推出塑料件,因为我们的塑件成形的精度还是很高的,因此这个模具也相对来说比较简单的。

-

联结套筒注塑模设计

-

Solidworks的ABS薄型塑料仪表盖底板注塑模设计

-

Solidworks某鼠标弧形触碰板...

-

PLC电容器盖板三件套自动...

-

柴油机缸套几何参数在线...

-

大型缸套专用立式车床滑...

-

solidworks大型缸套专用立式...

杂拟谷盗体内共生菌沃尔...

中考体育项目与体育教学合理结合的研究

电站锅炉暖风器设计任务书

java+mysql车辆管理系统的设计+源代码

大众媒体对公共政策制定的影响

乳业同业并购式全产业链...

当代大学生慈善意识研究+文献综述

酸性水汽提装置总汽提塔设计+CAD图纸

河岸冲刷和泥沙淤积的监测国内外研究现状

十二层带中心支撑钢结构...